Drobné modifikace tiskárny REBEL 2

Zde budu postupně popisovány drobné modifikace, které mě postupně napadly a zrealizoval jsem je na své tiskárně.

Tiskový plát - druhý díl

(18.5.2023)

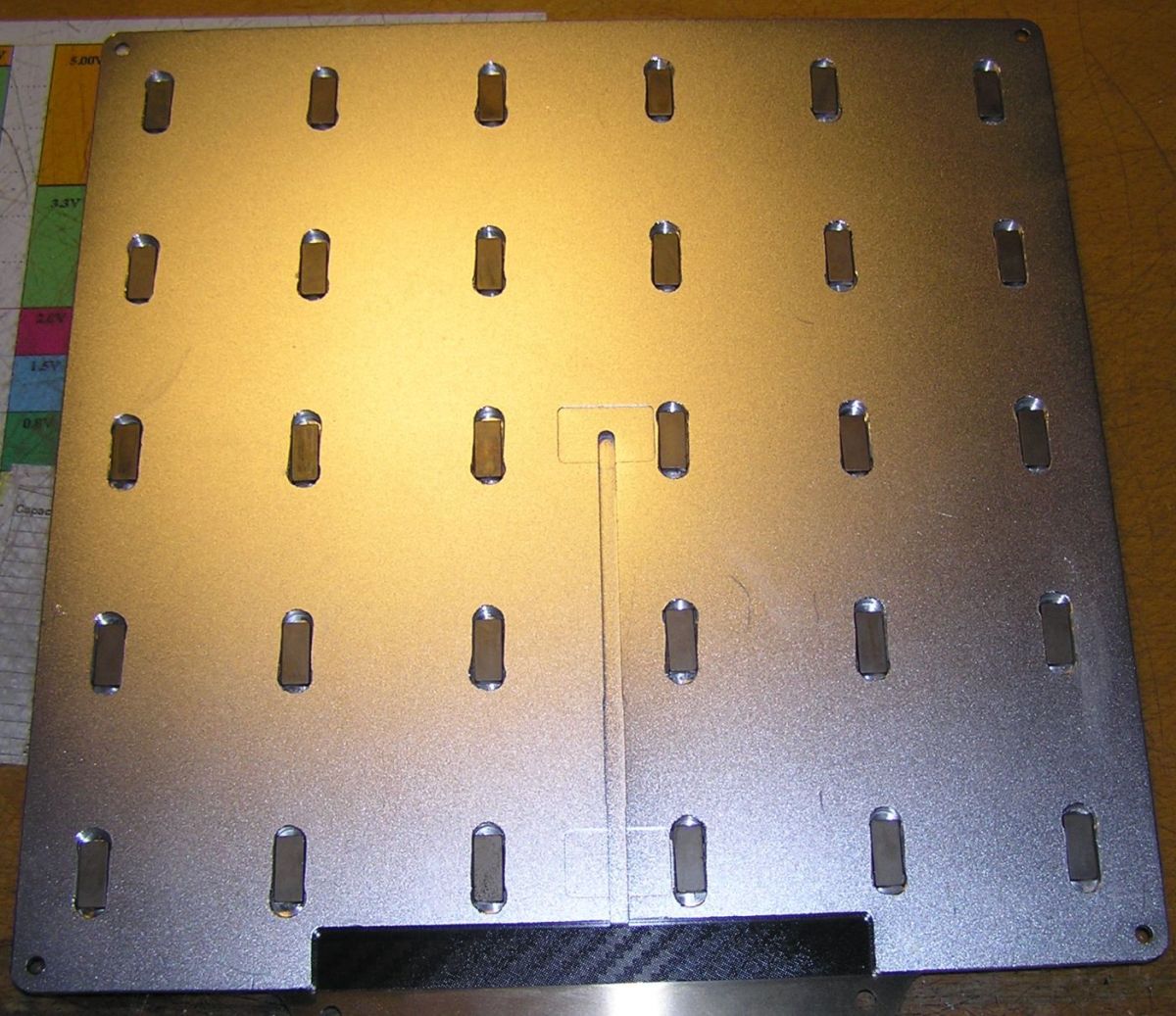

v předchozím příspěvku jsem popsal své pochybnosti se silou magnetické podložky. Tyto obavy se ukázaly jako oprávněné. Po ohřátí se síla patrně ještě snížila. I při tisku PETG které netrpí na tepelné smršťování při chladnutí docházelo ke zvedání pružného plátu od magnetické podložky. Rozhodl jsem se to řešit neodymovými magnety podobně jako to má na svých tiskárnách Průša. Běžné neodymové magnety fungují jen do teploty 80°C. Tím bychom si moc nepomohli. U firmy Magsy.cz jsem ale našel neodymové magnety funkční do teploty 180°C. Ty mají dostatečnou teplotní rezervu. Maximální teplota na kterou je nutné stolek u některých materiálů ohřát je cca 120°C. Pro rozvedení tepla od topné desky používám duralovou desku tloušťky 3mm. Do ní jsem ze spodní části vyfrézoval drážky pro uvedené magnety. Magnetů jsem nakonec použil 42 - jsou stejnoměrně rozmístěné po ploše. Na fotografii je ještě verze s menším počtem magnetů. Konečný stav jsem si bohužel nenafotil. Do desky jsem magnety přilepil kyanoakrylátovým (vteřinovým) lepidlem. Drážky jsou hluboké 2,4mm, takže mezi magnetem a pružnou podložkou je dno drážky tloušťky 0,6mm. Dno by mohlo být vyfrézováno až do tloušťky 0,5 nebo 0,4mm. Tím bychom patrně dosáhli stejné síly jako u tiskáren Průša.

Na fotografii je vidět první verze která měla ještě nedostatečnou sílu. Pak jsem mezi tyto magnety přidal ještě další až do plného počtu 42kusů které jsem měl k dispozici. Síla je stále ještě o trochu menší než u tiskáren Průša, ale podle mého názoru již je zcela dostatečná.

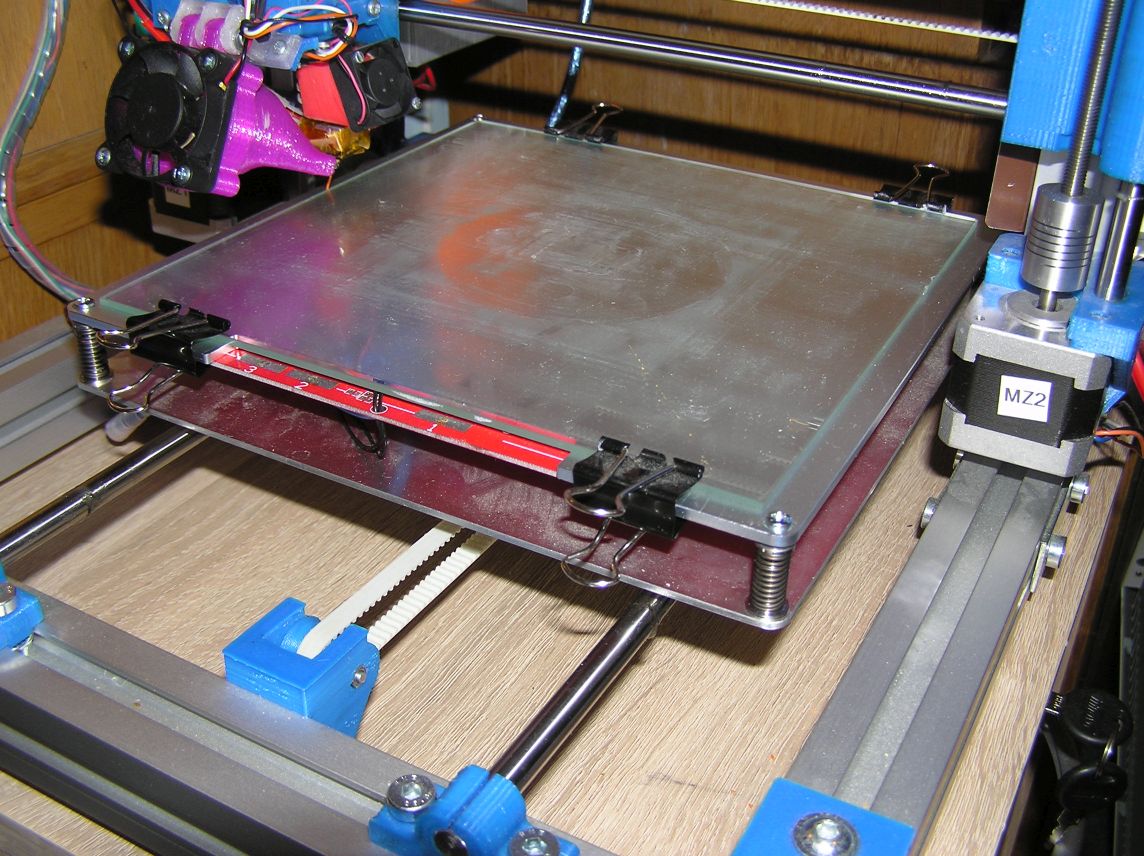

Tiskový plát

(10.1.2023)

Po delší době jsem zase jednou našel důvod něco na své tiskárně změnit. V práci jsem dostal 3D Tiskárnu Průša MK3. Za jednu

z nejlepších vychytávek u této tiskárny považuji pružný tiskový plát který je držen na tiskové ploše magnety. Výhoda je v

prakticky bezúdržbové obsluze tiskové plochy. Hrubý povrch tiskového plátu zajišťuje krásný povrch tištěného předmětu. Ovšem

hlavní výhoda pružného plátu spočívá v tom, že tištěný přemět snadno odloupneme z tiskového plátu jeho mírným prohnutím.

Rozhodl jsem se pořídit podobný plát i pro svojí tiskárnu. Na Aliexpresu jsou nabízeny pružné pláty s různými povrchy -

hladkými i hrubými. Navíc jsou pláty dodávané i se samolepícími magnetickými podložkami v různých velikostech. Koupil jsem

dvoustranný plát s jednou stranou hladkou s PEI povrchem a druhou stranou s hrubým povrchem. Velikost 220 x 220mm. Problém byl

se stavěcími šrouby stolku v jeho rozích. Vyřešil jsem jsem to ustřihnutím růžků tiskového plátu a magnetické podložky.

Magnetická podložka se přilepí na stolek a na ni se potom položí pružný plát který je držen magnetickou sílou podložky.

Po instalaci se ukázalo, že síla magnetické podložky je řádově menší než u tiskárny Průša. V pohodě by to mělo stačit pro tisk

menších předmětů, ale u větších předmětů tisknutých z plastů s větší teplotní roztažností mám obavy že síla nebude stačit a tisk

by mohl odtrhnou plát od podložky. Tomu lze ale snadno zabránít použitím původních klipsů které dřív držely sklo na které se

tisklo.

Zatím jsem zkusil jen jeden zkušební tisk PETG na hrubou podložku. Tištěný předmět na plátu krásně držel, s odlepováním nebyly

problémy. Chovalo se to prakticky stejně jako tiskový plát tiskárny Průša. Jiné materiály a hladkou stranu plátu jsem zatím ještě

nezkoušel, takže na nějaké zásadnější hodnocení je ještě příliš brzo. Vypadá to ale slibně.

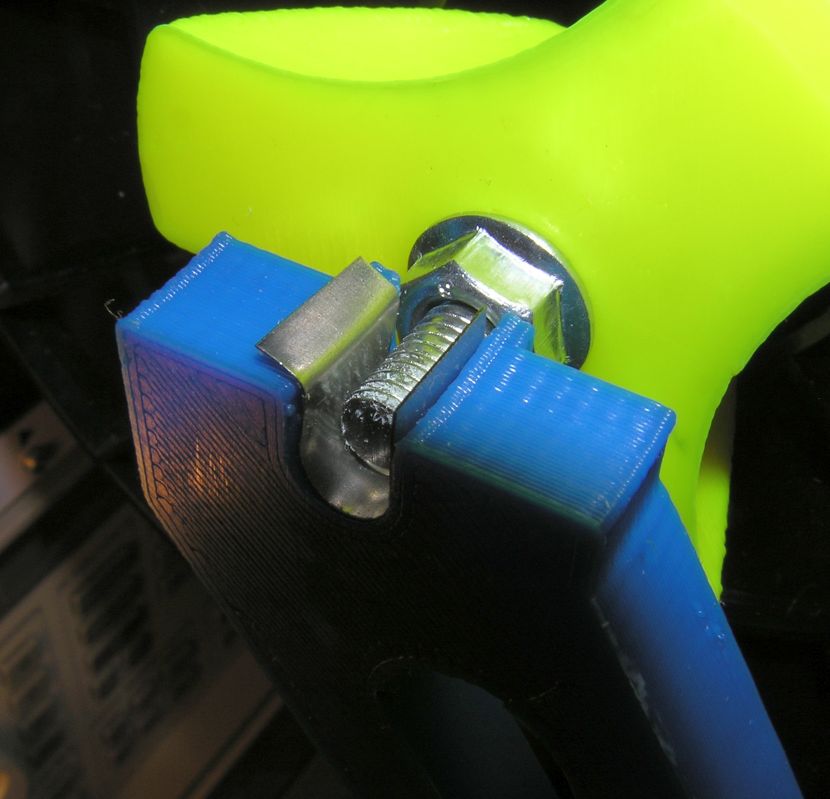

Fotografie odstřiženého růžku plátu:

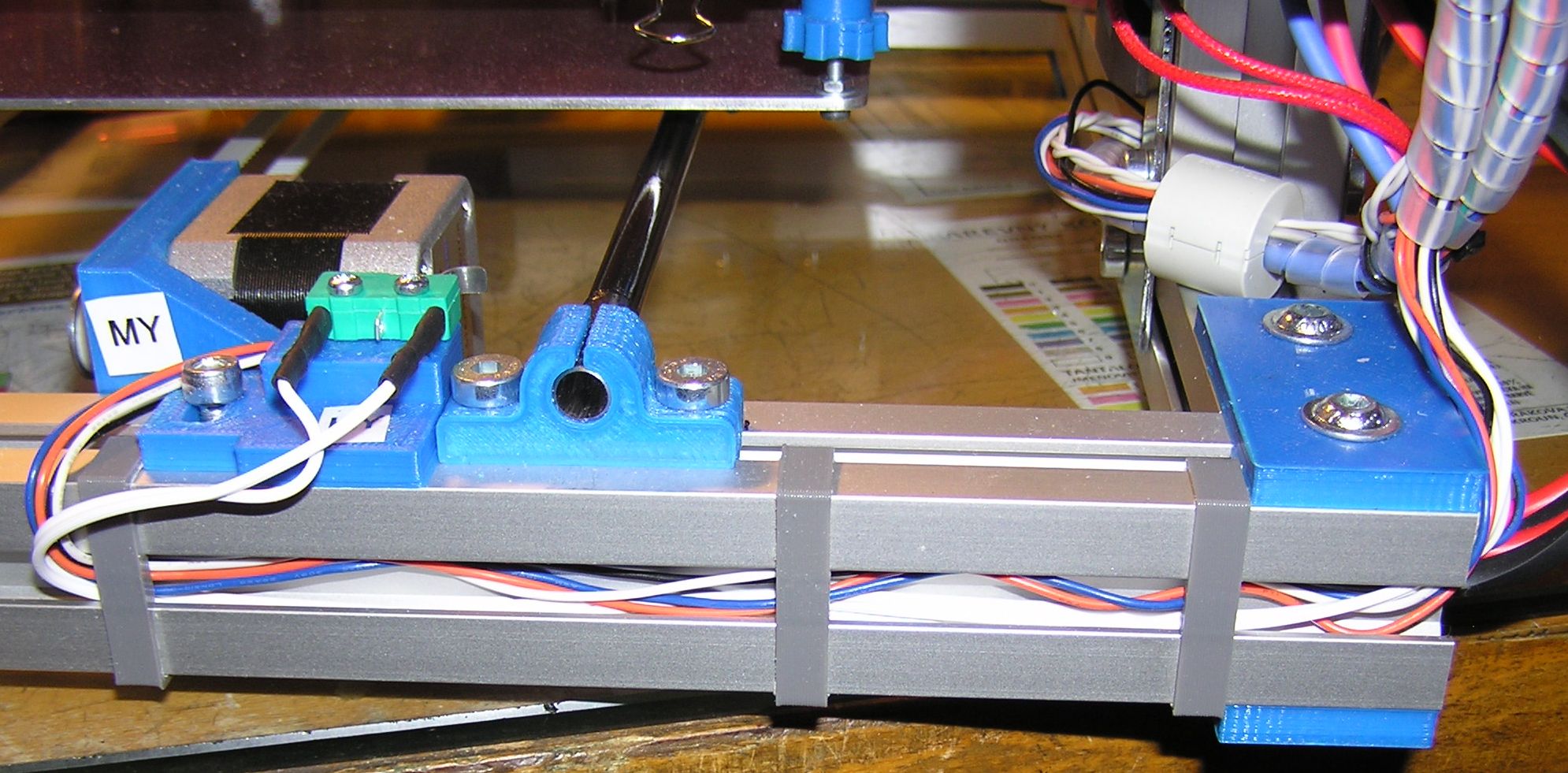

Výměna kladek posuvů X a Y

(23.3.2018)

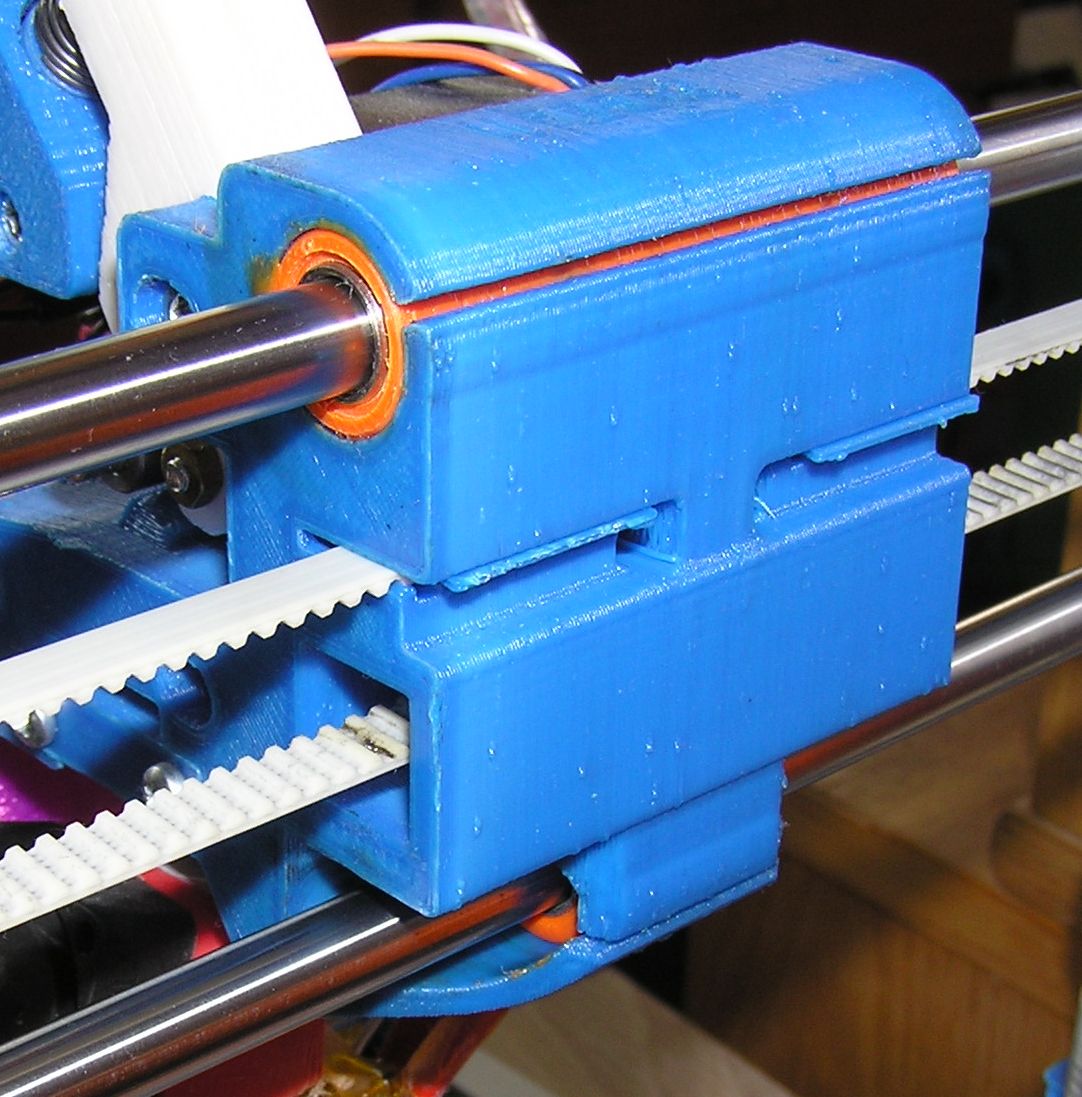

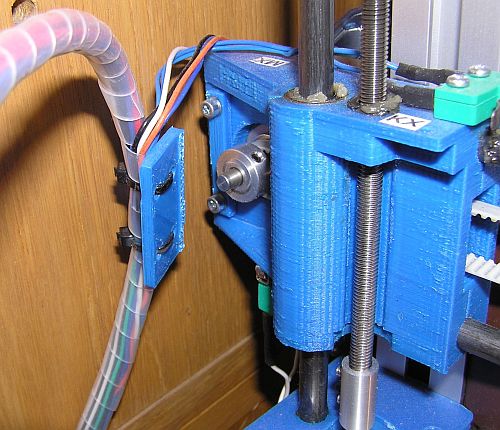

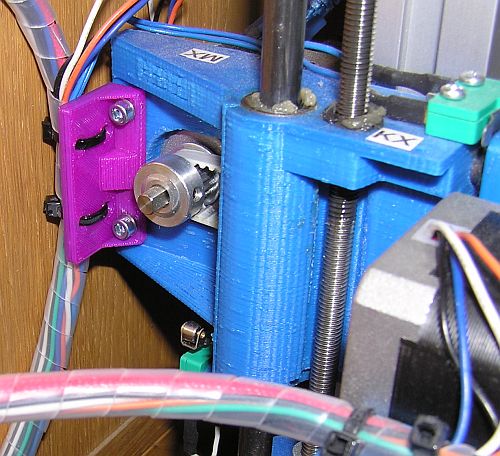

Delší dobu jsem uvažoval o výměně kladek. V internetových diskusích se na toto téma čile diskutuje a je pravděpodobné, že kvalitní kladka může přispět k lepšímu povrchu tištěného předmětu. Původně jsem měl v úmyslu kladky vytočit na soustruhu ale nebylo to tak důležité a proto jsem tuto úpravu odkládal. Koncem loňského roku jsem při potulkách po ebay narazil na krásné kladky již hotové. A to za cenu cca 30kč/kus. No nekupte to.

Nové kladky jsou o 4mm užší než původní. Na ose X jsem to vyřešil podložkami o tloušťce 2mm. Z každé strany kladky jednu. Tyto podložky vystředí kladku uvnitř tištěného dílu posuvu Z takže je řemen ve stejné poloze jako s původní kladkou. Na ose Y jsem se rozhodl vyměnit celý držák kladky. A když už jsem na tom pracoval navrhl jsem zcela nový držák kladky včetně napínáku řemene. Můj napínák má oproti jiným řešením výhodu v tom že je přišroubobaný do profilu zepředu. Není proto nutné rozebírat tiskárnu aby se do profilu dotala matka. Výměna původní kladky za novou včetně seřízení tak trvalo asi 10 minut. Otvor o průměru 4,8mm v pohyblivé části je určen pro lisovací matku M3. Ty lze koupit u nás například u firmy Vrabec a Vrabec nebo výrazně levněji na ebay.

STL soubor pro vytištění napínáku. Pevnou část je nutné tisknout s podporami kvůli otvoru pro stavěcí šroub M3. V tomto místě by se tisk mostu bez podpor nezdařil.

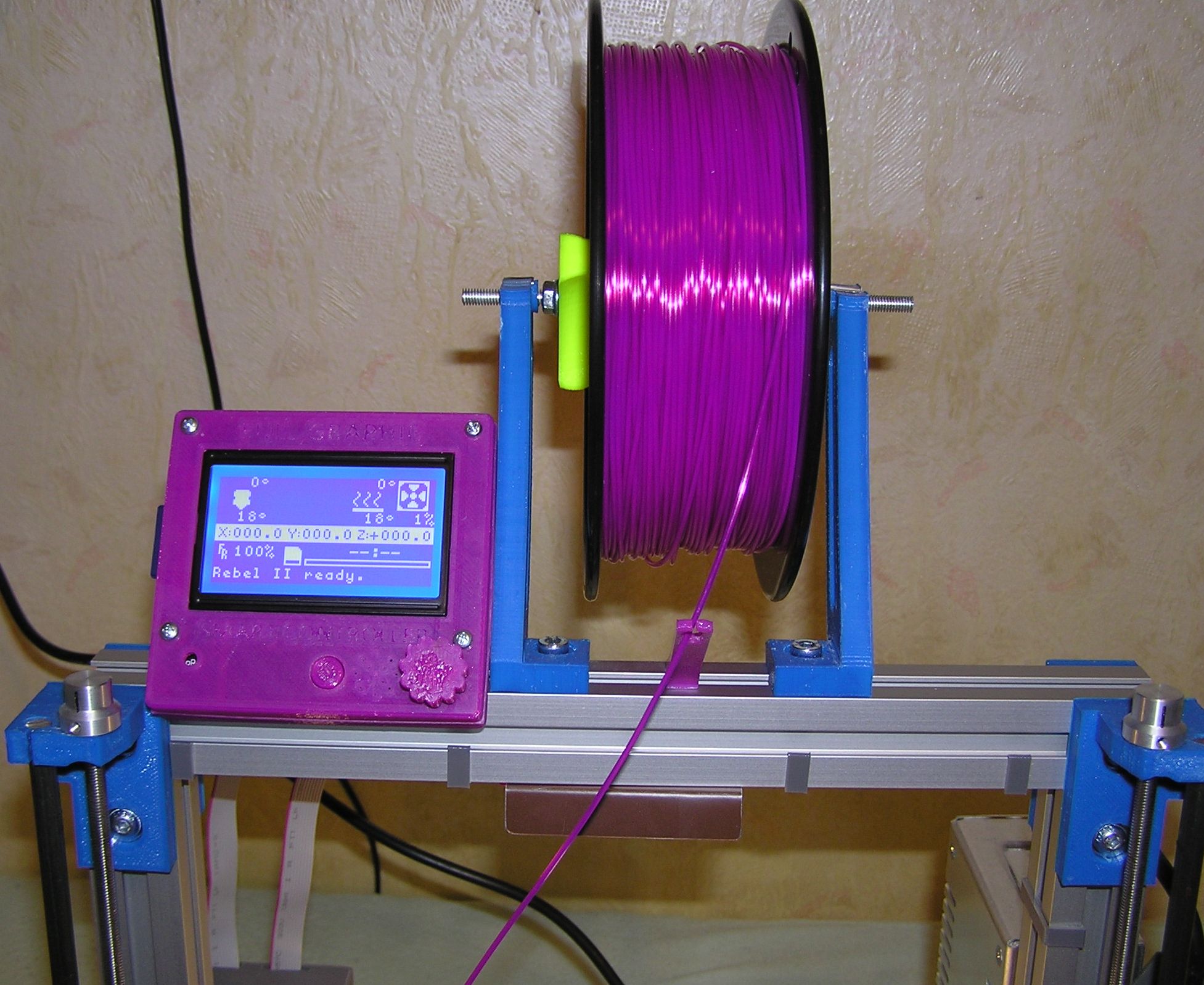

Redukce držáku filamentu pro 2kg cívky

(23.3.2018)

Potřeboval jsem nové klubo PETG filamentu a objednal jsem si hned 2kg. Byl jsem ale nemile překvapen velikostí cívky na které byl filament navinutý. Cívka má cca dvojnásobný průměr než standardní 1kg cívka. Přitom jsou asi 2/3 průměru cívky prázdné. Byl jsem tedy postaven před úkol vymyslet jak tak velkou cívku na tiskárnu upevnit. Nechtělo se mi tisknout nové dtžáky cívky a proto jsem nakonec navrhl a vytisknul redukce které po nasazení na původní držáky které popisují o pár příspěvků níže zvednou cívku do potřebné výšky.

STL soubor pro vytištění redukce. Druhou redukci vytiskneme pomocí zrcadlení ve Sliceru. Redukce je nutné tisknout s podporami.

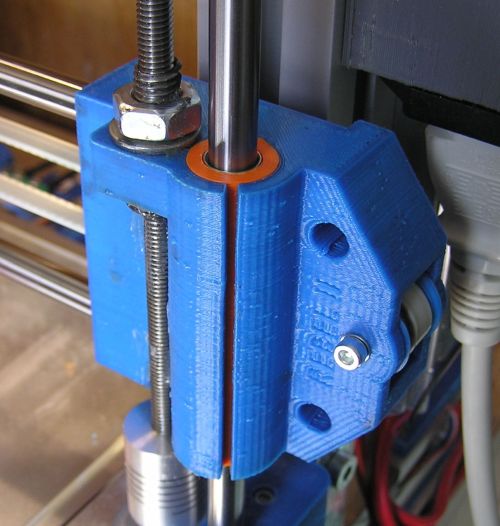

Dokončení úprav osy Z

(29.3.2017)

Zjistil jsem, že se mi uvolnila posuvová matice i na levé straně osy Z. Zatím to sice ještě nebylo znát na kvalitě tisku, ale to by časem přišlo. Proto jsem i na levé straně provedl úpravu kterou popisuji o jeden příspěvek níže. Nová matice se mi tentokrát v plastovém loži protáčela a bylo ji nutné více dotáhnout. Při dotahování mi ale praskla díky velmi tenké stěně mezi závity M6 a M8. Proto jsem v nové matici vybrousil na dosedací ploše drážky tenkým rozbrušovacím kotoučkem. Po této úpravě již matice neměla tendenci se protočit a stačilo jemné dotažení. Následně jsem škvíry mezi maticí a plastem zalil ABS rozpuštěným v acetonu.

Když už jsem měl tiskárnu rozebranou vyměnil jsem i ložiska osy Z za kluzná pousdra KU-0815. Po sestavení je tiskárna perfektně tuhá bez vůlí. Zatím jsem udělal jen jeden zkušební tisk takže na hodnocení je příliš brzy ale vypadá to že je vše v naprostém pořádku a tiskárna tiskne stejně dobře jako před úpravami.

Na závěr jsem ještě vyměnil Zahradníkovy podložky řemenu osy x. Původní se špatně vyndávaly a zasunovaly zpět na místo. Navíc po několika vyjmutích už začínaly být opotřebené a praskaly. Opatřil jsem je hmatníkem, který umožňuje pohodlnou manipulaci s podložkami.

STL soubor pro vytištění zde uvedené redukce.

Výměna lineárních ložisek

(28.2.2017)

Že jsou levná čínská ložiska které v našich tiskárnách používáme k ničemu je obecně známá věc. Diskuse o 3D tiskárnách jsou toho plné. Ložiska zadrhávají a jejich těsnost na posuvových tyčích je sporná. Pochopitelně je možné koupit kvalitní ložiska ale za cenu řádově vyšší. Já před časem potřeboval koupit kalené tyče protože v obyčejných se začínaly objevovat vyjeté drážky. Český prodejce se na webu kasal, že on má kvalitní lineární ložiska a tak jsem si s tyčemi objednal i lineární ložiska. Bohužel jsem byl zklamán zjištěním že je to stejný šmejd jako původní ložizka.

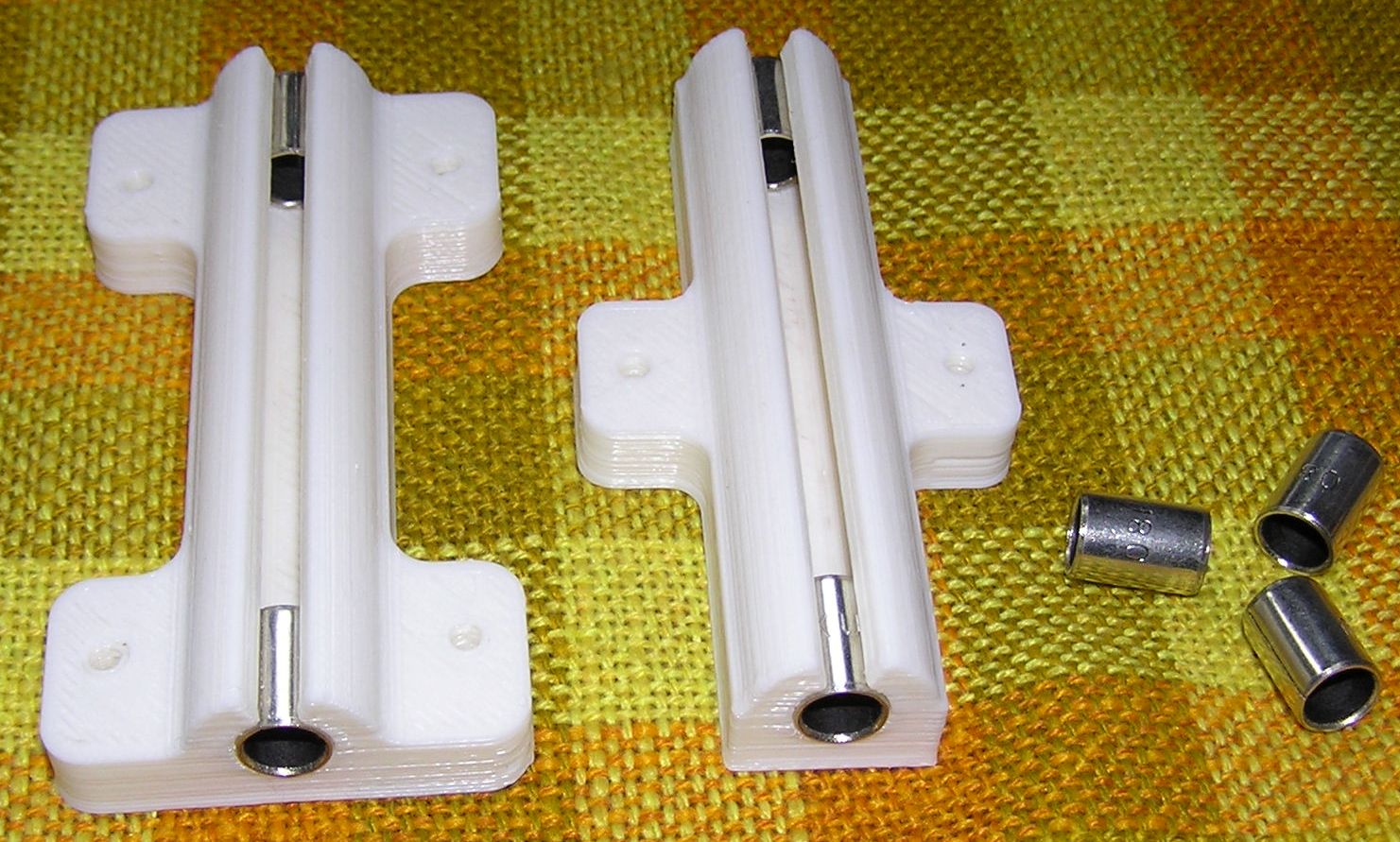

Před nedávnem jsem ale v diskusi zde narazil na zajímavý tip na kluzná pouzdra kterými autor nahradil stávající lineární ložiska. Tento nápad se mi tak zalíbil, že jsem se rozhodl ho zrealizovat. Autor použil levná kluzná pouzdra KU0816. Mě se podařilo v Liberci koupit pouzdra KU0815 která jsou o 1mm kratší. Pouzdra KU0815 jsou tvořena kouskem plechu stočeného do tvaru válce který je uvnitř potažen tenkou vrstvou teflonu nebo nějakého podobného materiálu. Vnitřní průměr je 8mm, vnější 10mm. Vnější průměr původních lineárních ložisek je ale větší takže není možné provést přímou náhradu. Kluzná pouzdra jsou díky teflonové výstelce samomazná. Takže NEMAZAT !

V první fázi jsem se rozhodl pro vyzkoušení vyměnit ložiska osy Y což se jevilo být jednodušší než u ostatních os. Vytiskl jsem nové držáky ložisek upravené pro vnější průměr kluzných pouzder. Vše vypadalo pěkně. Sestavil jsem ale tiskárnu a ukázalo se že mám problém. Pokud byly upevňovací šrouby ložiskových domků volké vše krásně fungovalo a stolek krásně jezdil po tyčích. Jakmile jsem ale šrouby dotáhl šel posuv tak těžze že motory stolek neutáhly. Nepodařilo se mi nastavit ložiskové držáky tak aby se při dotažení nedošlo k nepatrnému vyosení pouzder KU0815 a tím k znemožnění posuvu tyče. Pouzdra KU0815 jsou těsnější než původní lineární ložiska a proto sebemenší vyosení vede k znemožnění posuvu.

Bylo tedy nutné nějakým způsobem zajistit dokonalou souosost kluzných pouzder. Tohoto cíle jsem dosáhl vytištěním držáků obou pouzder z jednoho kusu. Tím je zajišněna potřebná souosoost a tyče i po dotažení běhají hladce. Rozhodl jsem se i na druhé straně kde bylo původně jen jedno ložisko použít pouzdra dvě. Modifikoval jsem proto levý držák kluzných pouzder i pro pravou stranu stolku. Po sestavení nyní stolek jezdí krásně lehce a je perfektně pevně veden tyčemi bez jakékoliv vůle.

Po úspěchu s osou Y jsem se rozhodl asi s měsíčním odstupem osadit kluznými pouzdry i posuv X. Nechtělo se mi ale vyměňovat celý vozík extruderu. Proto jsem se zařídil podle nápadu ve výše uvedené diskusi a vytiskl redukce z vnějšího průměru kluzných pouzder na průměr původních lineárních ložisek. Po zkušenostech s vyosováním pouzder jsem pro horní dvě ložiska vytiskl společnou redukci a tak zajistil jejich souosost. Do redukcí jsem nejprve zamáčkl kluzná pouzdra a redukce včetně pouzder pak vmáčkl do původního tělesa vozíku extruderu. Pro jistotu jsem před tím ještě redukce zvenčí natřel toluenem a tím je slepil s vozíkem.

Po sestavení tiskárny vozík krásně hladce běhá po vodících tyčích. Vedení vozíku je teď výrazně tužžší a bez vůlí. Povrch tištěných předmětů je čistší a hladší. Výměna ložisek přinesla kýžený výsledek. V ose Z jsem alespoň prozatím ponechal původní lineární ložiska. V této ose se jejich mizerná kvalita tak výrazně neprojeví a navíc mi teď jedno pouzdro chybí protože jsem u stolku použil 4 pouzdra místo původních 3 ložisek s čímž jsem původně nepočítal. Možná na výměnu někdy v budoucnu dojde ale teď to nepovažuji za prioritu.

STL soubory pro vytištění zde uvedených pouzder a redukcí.

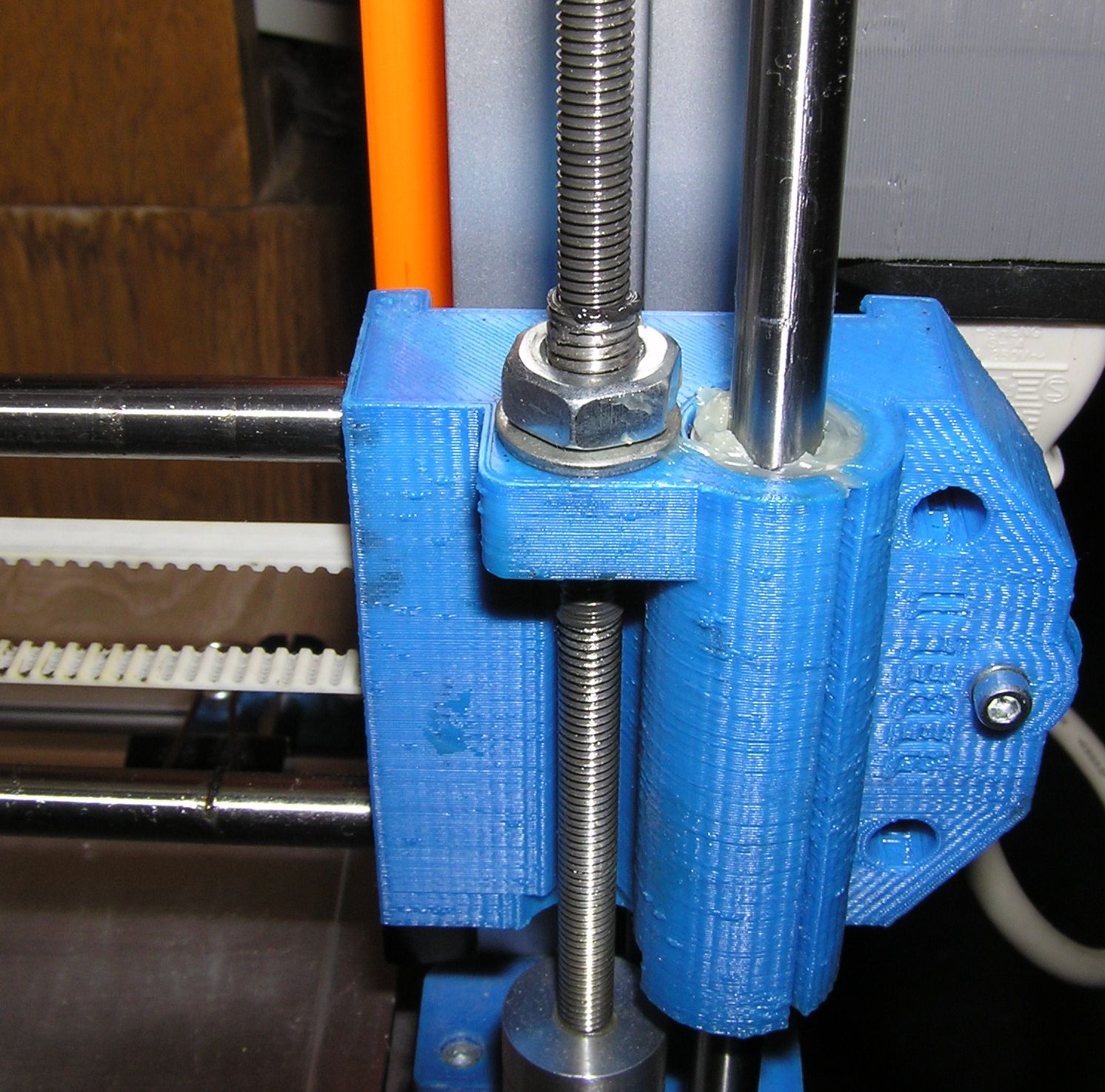

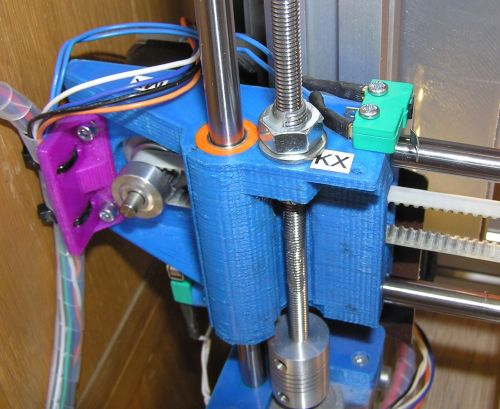

Úprava posuvu osy Z

(4.1.2017)

V poslední době se mi stávalo, že bylo vidět v perimetrech škvíry a nespojené vrstvy. Protože jsem měl dříve problémy s vynecháváním extruze což se projevovalo podobně obával jsem se že dříve popsané úpravy nestačily a problémy se vrátily. Proto mi trvalo až ostudně dlouho než jsem přišel na skutečný důvod tohoto problému. Ve skutečnosti se mi uvolnila matice posuvu Z na pravé straně. Vůle se postupně zvětšovala a ve chvíli kdy jsem přišel na to co se děje už vertikálně "hrkala" o cca 0,5mm. Když tryska narazila na nějakou nerovnost matice se pohnula do spodní polohy a tryska byla najednou o jednu vrstvu výš než měla být. Po chvíli pak třeba spadla zpět, nebo nespadla a škvíra byla kolem i uvnitř celé vrstvy.

Na nějaké lepení matice jsem moc nevěřil a tak jsem musel vymyslet nějaké řešení. Původně jsem uvažoval o běžné drážkované matici M6. Drážkovaná matice je dlouhá nějakých 10mm. Když jsem ale vyjmul původní matici zjistil jsem že mi zbývá k horní straně posuvu Z jen asi 3mm materiálu. V tom by se patrně drážkovaná matice neudržela a protočila by se. Řešením by bylo upravit model posuvu Z pro drážkovanou matici. Bohužel mám model pouze ve formátu STL a to neumím upravit. Na to abych to namaloval znovu jsem byl příliš líný. Řešením bylo vytočit z 10mm kulatiny oboustrannou matici. Vnitřní zánit M6 pro závitovou tyč a vnější závit M8 pro upevňovací matici. Délku závitu jsem udělal asi 10mm. To se nakonec ukázalo trochu jako problém. Matice si zřejmě nesedla přesně rovnověžně se závitovkou a jde proto trochu těžko. Motor osy Z to ale bez problémů utáhne tak jsem to tak nakonec nechal. Ani po několika hodinách tisku se závitovky vůči sobě neprotočily takže je to asi v pořádku. Ideální by bylo vytočit matici z mosazného šestihranu. Já mám ale na soustruhu čtyřpaknovou hlavu takže ze šetihranu točit neumím.

Na druhé straně původní matice drží, proto se mi nechtělo rozebírat celou tiskárnu. Takže levý posuv jsem nechal jak byl. Po této úprave zase tiskárna tiskne výborně, perimetry jsou čisté a rovnoměrné.

Hliníkový Head Bed

(4.1.2017)

Kdo někdy zkusil změřit rozložení teplot na vyhřívané desce byl možná překvapen. v různých místech se teploty mohou lišit i o víc než 10°C. Každý kdo někdy tisknul nějaké větší předměty se jistě setkal s odlepováním tištěného předmětu v rozích. Řeší se to používáním různých typů podložek, lepidel a podobně. Málokdy se ale řeší skutečná příčina kterou je nerovnoměrné rozložení teplot. Já už delší dobu přemýšlel o tom vyměnit vyhřívací desku za DPS na AL substrátu. Od této myšlenky mě ale odradilo to, že u všech těchto desek které jsem na e-bay viděl buď není uveden odpor topeni nebo je uveden odpor řádově 2x větší než mám já u své topné desky. To znamená že topný výkon bude mnohem nižší. V diskusích nešťastní uživatelé často píšou že nahřátí stolku jim trvá 20 minut až půl hodiny nebo vůbec nejsou schopni dosáhnout teplotu pro tisk ABS. Jednou z možných příčin může být právě příliš vysoký odpor topné desky. Nechtěl jsem se dostat do podobných problémů a proto jsem se rozhodl ponechat si původní topnou desku. Pak jsem ale na e-bay narazil na krásné duralové desky tloušťky 3mm s vyfrézovanými drážkami pro termistor a vodiče. Tato deska lze přišroubovat na stávající topnou desku a rozvání teplo touto deskou vyrobené. Teprve na tuto desku se připevňuje sklo na které se tiskne. Toto řešení se mi líbilo a proto jsem desku za cca 350kč zakoupil.

Na fotografii vidíme desku ze spodní strany kterou bude přiložena k topné desce. V desce jsou vyfrézovány drážky pro vodiče, termistor a kaptonové pásky, kterými jsou vodiče a termistor zafixovány. Celá deska je galvanizovaná - je to pěkná práce.

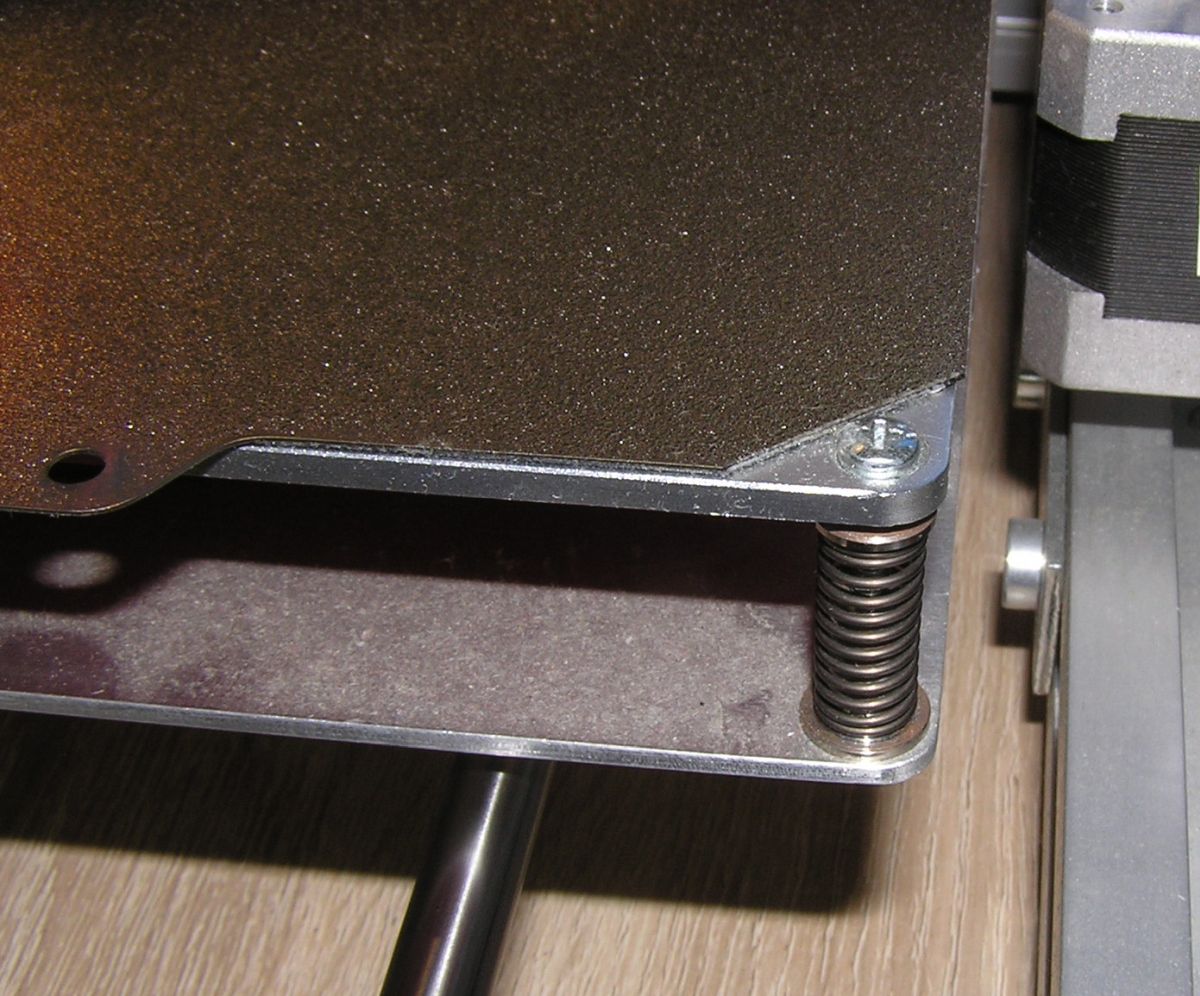

Na této fotografii již vidíte desku připevněnou k stolku tiskárny. Náhodou jsem zrovna tisknul nějaké větší předměty z ABS. Nepoužil jsem nic jiného než lepidlo Kores na čisté sklo. Přesto zůstaly všechny rohy krásně přilepené na skle. To mě u ABS opravdu překvapilo. Dřív jsem u ABS na Kores stříkal ještě ABS Jujce a přesto se rohy odlepovaly. Já ABS opravdu moc rád nemám a tisknu z něj nerad. Ale na tomto stolku byly výtisky dokonalé.

Ale abych jen nechválil. Je pochopitelné že vyhřát tuto desku trvá podstatně déle. Mě dříve trvalo vytopení stolku na 110°C cca 3 až 4 minuty. Teď to trvá nějakých 10 až 12minut což je pro mě docela nepříjemné. Nicméně výhody tohoto řešení jistě převažují. Pokud ale někdo nemá dost velký přebytek výkonu pro rychlé ohřátí původní desky mohlo by se stát že tuto desku nedokáže výhřát vůbec.

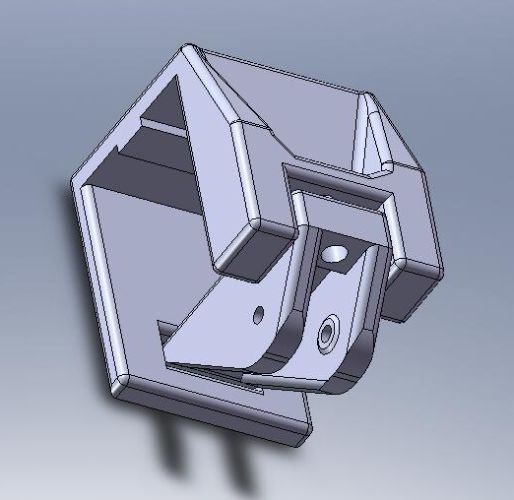

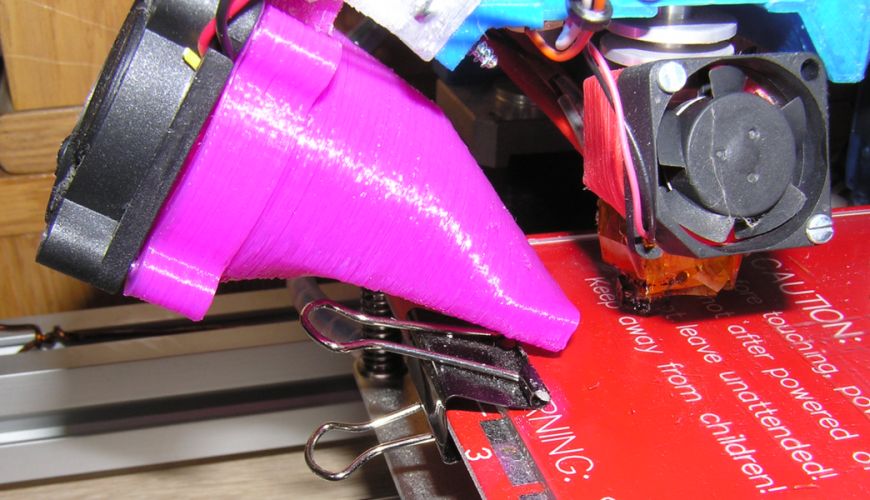

Ofuk trysky

(4.10.2016)

Při tisku drobných předmětů, různých výstupků, špic a jemných detailů se ofuk původním ventilátorkem ukazuje jako nedostatečný. Tištěné předměty se nestíhají ochlazovat a tisk se "rozmatlává". Řešení je popsané například zde. Po dlouhé době jsem se i já dokopal k tomu abych svou tiskárnu opatřil tímto ofukem a byl jsem příjemně překvapen tím jak pomáhá při tisku. Na této trysce ofuku se mi ale nelíbily dvě věci. Za prvé měl dost širokou trysku takže se kromě prostoru pod tiskovou tryskou ofukovala i vlastní trysku což způsobovalo její zbytečné ochlazování. Za druhé se tiskovou tryskou nedalo najet až k okraji tiskového prostoru protože ofuk narážel do klipsů které drží sklo na stolku. Proto jsem navrhnul vlastní trysku ofuku která by zmiňované problémy měla alespoň částečně potlačit. V těle trysky ofuku jsem ze spodní strany vytvořil vybrání pod které se vejde klips, takže lze tisknout mnohem blíže k okraji stolku než u původního ofuku. A dále jsem snížil a rozšířil dýzu kterou vychází vzduch. Tím jsem částečně odstranil ochlazování tiskové trysky a zároven rozšířil ochlazovaný prostor. Držák trysky ofuku jsem použil původní z konference.

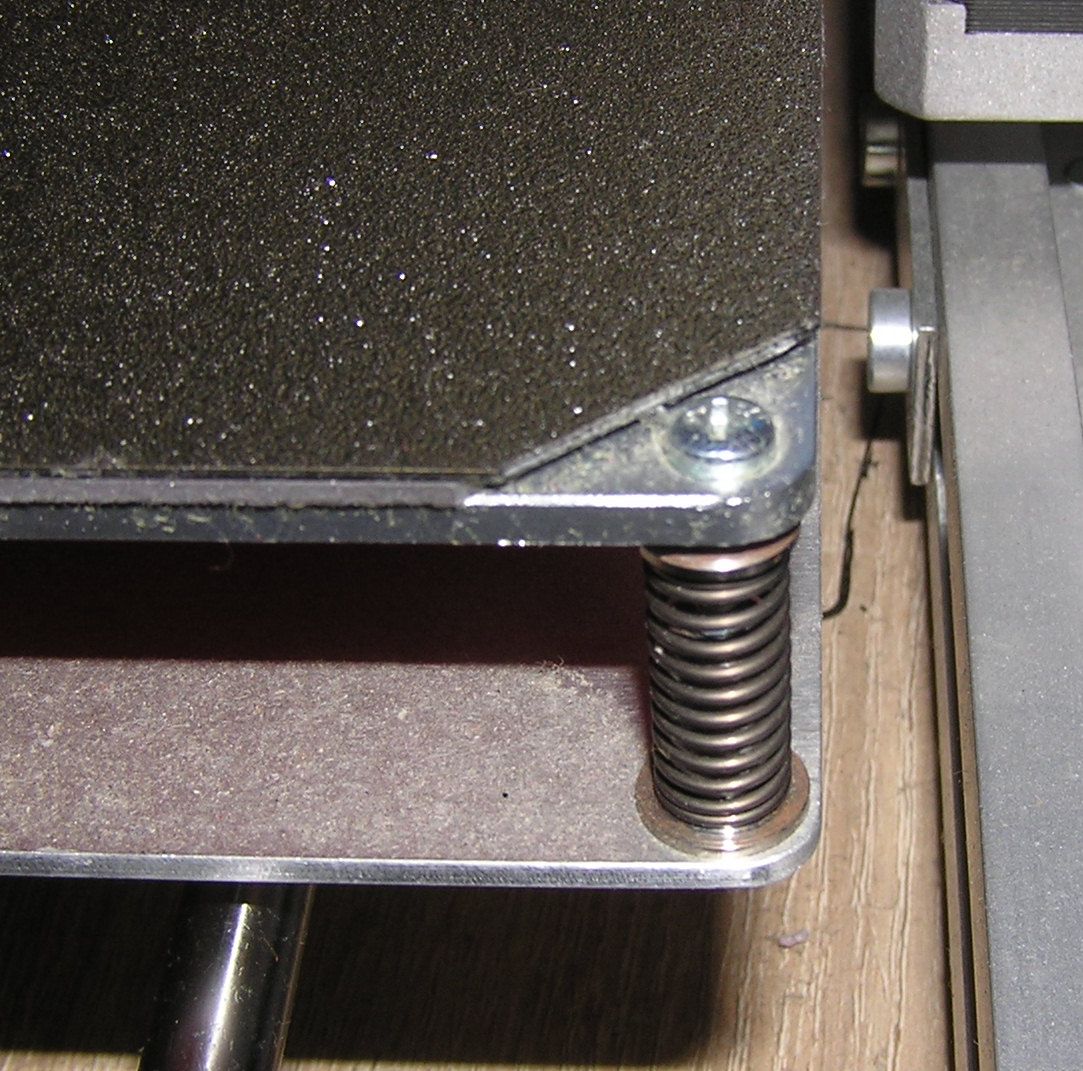

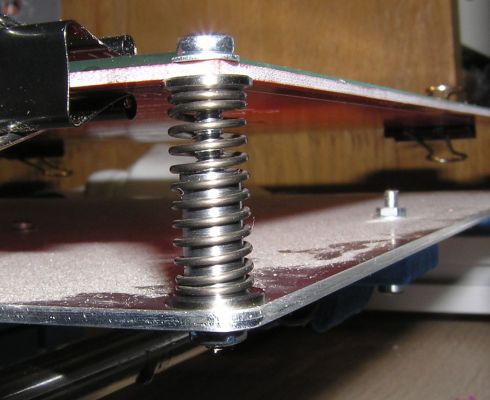

Odpružené upevnění stolku

(28.9.2016)

Jedna z prvních úprav kterou jsem chtěl udělat hned po koupi tiskárny byla výměna držáků stolku. Ty původní ale nějak fungovaly, takže lenost zvítězila :-). Postupně ale byly s původními držáky stále větší problémy. Teď jsem ale musel vyměnit lineární ložiaka a vodící tyče za nové (kalené) a když už jsem měl celou tiskárnu rozebranou dokopal jsem se i k této úpravě.

Základní požadavek byl na odpružené upevnění stolku. Občas se stane že tryska najede do stolku a je nutné aby se stolek poddal. V původním provedení se díky své pružnosti deformoval stolek a hliníková nosná deska. V novém provedení je stolek uložen na pružinách takže k deformacím již nedochází. Na hliníkové nosné desce bylo potřeba převrtat původní závity na díry o průměru 3mm. Do nich jsou zespoda šroubem M3 přišroubovány nosné trny s vnitřním závitem M3. Na trny jsou nasunuty pružiny které jsou nahoře osazeny vodící podložkou kterou doléhají na spodek topného stolku. Zvrchu jsou pak do vodícího trnu našroubovány seřizovací šrouby M3. Těmi se nstavuje výška stolku. Jediná drobná nevýhoda je v tom, že je nutné k nastavování výšky stolku použít šroubovák. Mě osobně to ale naprosto vyhovuje.

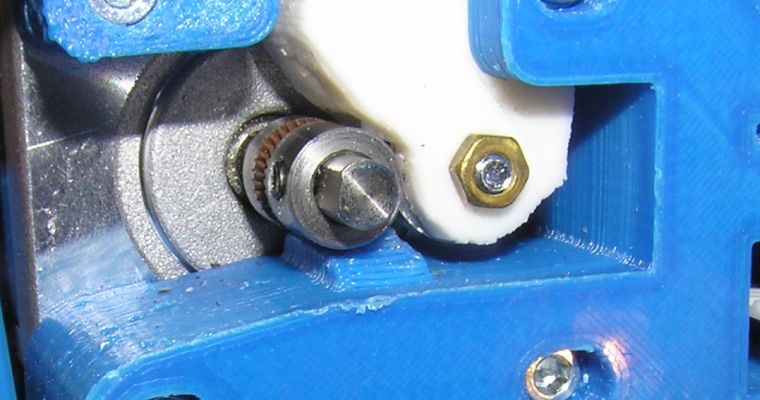

Upravená páka extruderu

(29.6.2016)

Celou dobu co používám 3D tiskárnu mě trápil problém s domnělým "ucpáváním trysky". Občas se stalo, že extruder prostě přestal podávat filament. Stávalo se to ale natolik zřídka že bylo velmi obtížné zjistit příčinu tohoto problému. Dlouho jsem byl přesvědčen že je problém způsoben ucpáváním trysky a následovalo "ohoblování filamentu" zubaticí. Dokud jsem používal PLA objevoval se problém velmi zřídka většinou při tisku velkých objektů. Moji radost ze zničeného několikahodinového tisku si jistě umíte představit. Situace se změnila s používáním materiálu PET. Po nasazení tohoto materiálu se situace vyhrotila. Výpadky začaly být velmi časté. Na rozdíl od dřívějška se projevovaly tak, že bylo vynecháno třeba několik cm až metrů a pak se tiskárna zase chytla a začala tisknout. Díky častějším výpadkům se mi konečně podařilo nalézt příčinu. K mému překvapení byla v tom, že vybočil filament nad zubaticí mimo přítlačné ložisko proti zubatici. Díky tomu zubatice přestala posouvat filament a došlo k vynechání tisku. Následně se ucpala trubka vedoucí filament těsně nad tryskou takže to vypadalo jako by se udpala tryska. Náchylnost k vybočení je zřejmě způsobena dvěma důvody. Jednak vyšší viskozita PET patrně způsobí vyšší tlak v trysce a zároveň je PET pružný takže snadno vybočí mimo ložisko.

Když jsem hledal důvod tohoto vybočení zjistil jsem, že filament v délce cca 5mm pod a 30mm nad zubaticí není nijak veden a držen ve správné dráze. Jediné co má filament udržet v dráze je prohlubeň v zubatici. To ale zjevně nestačí. S prostorem pod zubaticí se asi nic moc dělat nedá. Ale nad zubaticí je dostatek prostoru pro zásadní úpravy.

První změna spočívá v nové páce extruderu. Původní páka je navržena univerzálně pro filament 3 i 1,75mm takže průchod pro filament má vnitřní rozměr skoro 4mm. To umožňuje filamentu pohyb do stran o 2 až 3mm. Pak není divu že mohl filament vybočit. Já jsem navrhl novou páku která má vodící otvor asi 2mm. Filament tedy prochází těsně a nemůže vybočit. Druhá úprava páky filamentu je v tom že jsem ji navrhl tak, aby doléhala až těsně k zubatici. Na fotografii je vidět že jsem páku mudel dopilovat aby prošel červík který zubatici upevňuje.

Druhá zásadní změna zpočívá v tom, že jsem vyměnil ložisko a doplnil ho bočními vodítky které zabrání vyjetí filamentu mimo ložisko. Použil jsem ložisko z vyřazeného harddisku. To má vnějsí průměr 11mm (stejný jako původní ložisko), vnitřní průměr 5mm a šířku 4mm. Vodítka mají průměr 12mm a přesahují tedy obrys ložiska o 0,5mm. To je dostatečné aby zabránilo vyjetí filamentu mimo ložisko a zároveň nedosedne na zubatici když je filament veden středem zubatice. Vodítko je drženo 0,15mm od boku ložiska. Tato vůle je vymezena vnitřními osazeními která na sebe uvnitř ložiska dosedají a znemožňují tak vodítku dosednout na bok ložiska. Celkem má ložisko i s vodítky šířku 5mm takže se vejde i do původní páky extruderu.

Držáky Filamentu

(6.6.2016)

Na 3D-Expo mě zaujaly držáky na cívky s filamentem které má na svých tiskárnách pan Průša. Nechal jsem se jimi inspirovat a navrhl podobné i pro svého Rebela. Držáky jsou k tiskárně posuvně připevněny pomocí rybin. Díky nim lze velmi snadno a rychle vyměnit cívku filamentu. Držáky jsem vytiskl z černého PET. Tento materiál se mi v poslední době velmi osvědčil. Je velmi pevný, pružný a dobře se z něj tiskne.

Držák kabelu k extruderu

(30.6.2016)

Po cca roce a půl provozu a vytisknutých 3 cívkách filamentu mi prasknul držák flexibilního kabelu. Celkem to ani není překvapivé. Komponenty tiskárny jsou vytištěny z ABS a to má ve zvyku praskat po vrstvách. Zde je síla stěny držáku asi 3mm. Takže to že to prasklo není moc překvapivé. Proto jsem navrhl nový držák který má výstuhy které by měly dalšímu prasknutí zabránit. Navíc jsem držák vytiskl z PLA které je pevnější než ABS což dále snižuje pravděpodobnost prasknutí.

Grafický displej

(30.6.2015)

Tato úprava je spíše kosmetického charakteru :-). Tyto displeje jsem viděl na 3D-Expo a moc se mi líbily. Tak jsem si na e-bay objednal taky jeden. Žádný skutečně technický důvod pro pořízení tohoto displeje není. Při ceně okolo 350kč za tento displej jeho výměna zase tolik nebolí :-).

Před výměnou displeje je nutné nahrát do tiskárny nový firmware. Použil jsem stejný firmware jako v dalším příspěvku o driverech, kde jsem změnil nastavení typu displeje. Je to velmi jednoduché.

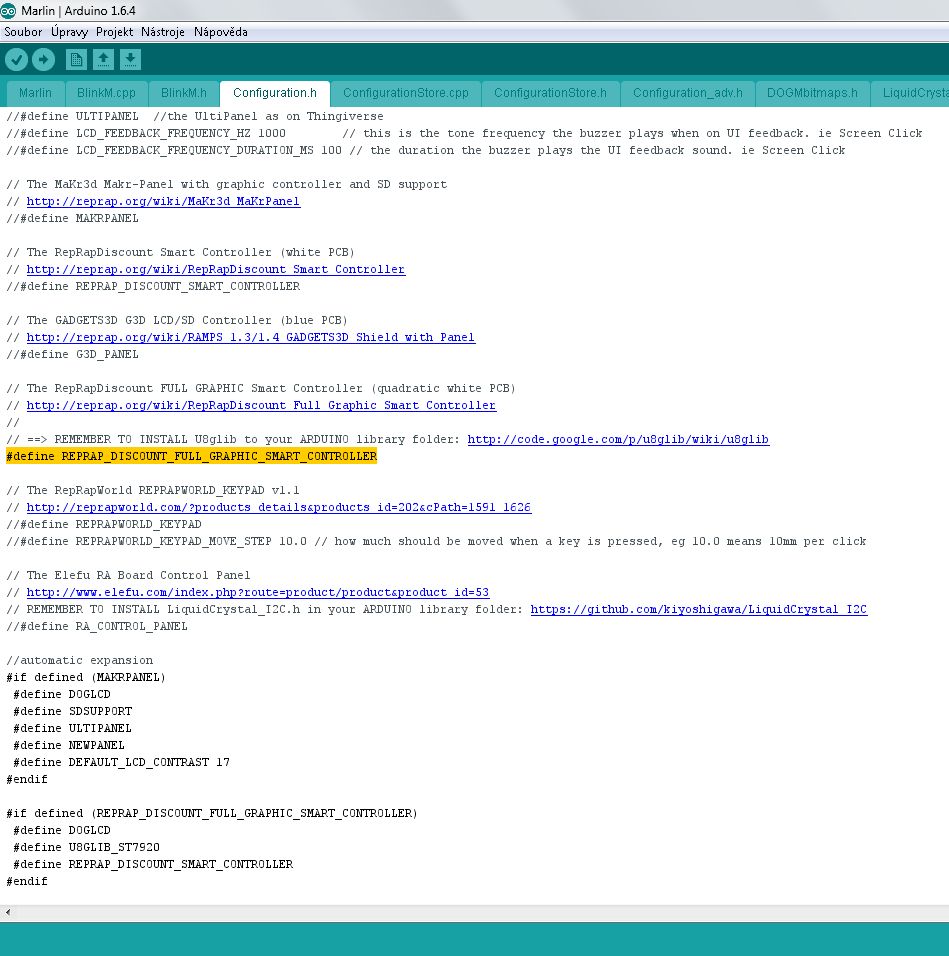

Na obrázku vidíme co je potřeba upravit. V otevřeném projektu najdeme záložku Configuration.h ve které jsou uloženy definice všech důležitých nastavení tiskárny mezi které patří i nastavení typu displeje. Firmware Marlin umožňuje použití celé řady různých displejů mezi kterými je i náš grafický displej.

Najdeme položku #define REPRAP_DISCOUNT_SMART_CONTROLLER a zakomentujeme ji dvěmi lomítky na začátku řádku. Pak najdeme položku //#define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER. To je nastavení pro náš displej které odkomentujeme vymazáním úvodních lomítek. To je celá změna kterou je nutné provést. Ještě ale musíme nahrát do prostředí Arduina potřebnou grafickou knihovnu. Stažení této knihovny je možné zde. Na stránce dole je přímý odkaz na poslední verzi knihovny zapakované ve formátu *.zip. Tento *.zip soubor si stáhneme na disk a volbou Projekt -> Include library -> ADD .zip Library v prostředí Arduina přidáme knihovnu do prostředí Arduina.

Teď již můžeme zkusmo projekt zkompilovat (postup uvádím v dalším příspěvku) a pokud nejsou hlášeny žádné chyby můžeme námi upravený firmware nahrát do tiskárny. Po nahrání firmware by se měly na displeji zobrazit úvodní informace a po chvilce SW zobrazí standardní obrazovku kterou vidíme na úvodní fotografii. Pokud jste již dříve měnili konfigurační konstanty pro nové drivery je možné že je budete muset zadat znovu. Nevím zda nahrání Firmware přepíše EEPROM. Já obě úpravy (výměnu displeje a driverů) dělal najednou takže jsem konfigurační konstanty upravoval až na závěr.

Teď je ještě vhodné pro displej vytisknout krabičku. Já našel velmi pěknou krabičku zde. Bohužel můj modul s displejem neměl tento displej připojený na konektorech. Původní modul displeje má displej oddělitelný a mezi základní desku a displej se vkládá střední rámeček. Proto jsem musel změnit střední rámeček tak, že tvoří jen skořepinu zaplňující mezeru mezi čelem a zadní částí krabičky. Na připevnění krabičky k tiskárně jsem použil držáky odtud.

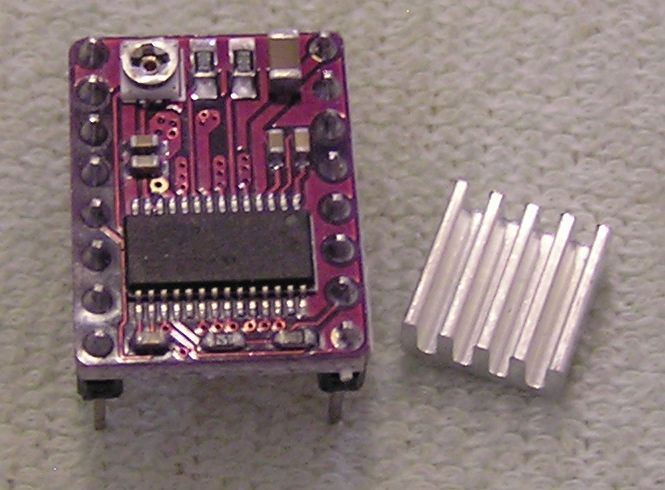

Nové drivery krokových motorů DRV8825

(30.6.2015)

Pan Zahradník dodával tiskárnu s drivery A4988. Ty normálně fungují a není s nimi žádný problém. Teď se ale objevily nové a lepší drivery osazené obvody DRV8825. Ty mají výhodu ve dvojnásobném počtu kroků na otáčku motoru. To neznamená vyšší přesnost tiskárny ale výrazně to sníži hlučnost tiskárny.

Drivery jsou velmi podobné stávajícím driverům a jsou s nimi záměnné. Vyjmeme tedy původní drivery z pinových lišt a nahradíme je novými. Na rozdíl od původních driverů bylo nutné mé nové drivery orientovat trimrem dolů. Ale pozor na to nelze spoléhat. Jinde zakoupené drivery mohou být jinak zapojené. Lepší bude orientovat se podle popisu na deskách. Stejně jako u původních driverů musíme nastavit napětí na běžci trimru proti zemi. Nastavujeme napětí cca 0,3až 0,35V u všech kromě osy Z. Na ose Z jsem nastavil cca 0,4V protože driver ovládá 2 motory. Při těchto napětích se motory nepřehřívají a tiskárna bez problémů tiskne.

Abychom mohli tyto obvody použít musíme vyměnit firmware v tiskárně. Původní firmware totiž neumožňuje hlavní konfigurační konstanty umístit do EEPROM arduina a editovat je bez nutnosti dalšího přehrávání firmware. V podstatě máme dvě možnosti. Můžeme upravit konfigurační konstanty v původním firmware od pana Zahradníka a nahrát upravený firmware do arduina nebo použít nový firmware ve kterém je povolená možnost používání EEPROM. Já zvolil druhou variantu.

Nový firmware jsem stáhnul zde.

Tento firmware si stahneme a uložíme někam na disk. Kdo nemá nainstalované vývojové prostředí k Arduinu musí ho stáhnout a nainstalovat. Tento SW je ke stažení na oficiálních stránkách Arduina. Připojíme tiskárnu k PC a zapneme její zdroj. Samotné arduino sice může být napájeno i pouhým USB portem PC ale pokud máme připojen display už může být proudový odběr příliš vysoký a komunikace tiskárny s PC může chybovat. Mě to způsobilo problémy při nahráváni firmwaru pro grafický display. Naštěstí jsem brzy přišel na to čím je problém způsoben. Ale docela jsem se leknul když byla tiskárna po nahrání firmware mrtvá... Po spuštění vývojového prostředí otevřeme projekt firmware tiskárny který jsme si v předchozím kroku uložili na disk. Soubor projektu se jmenuje Marlin.ino a je umístěn v adresáři Marlin. Po otevření projektu se nám ve vývojovém prostředí objeví celá řada záložek. Toho si v této chvíli nemusíme všímat protože nepotřebujeme nic měnit.

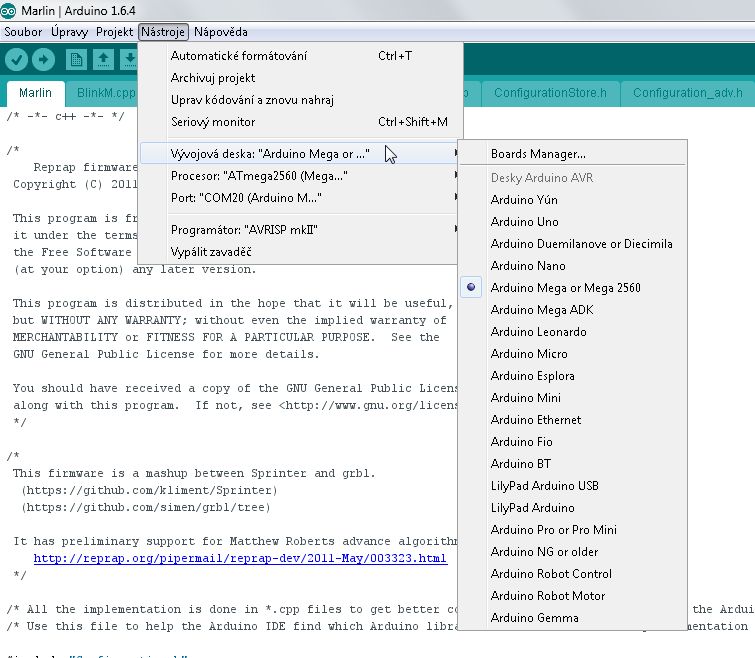

Dále musíme nastavit typ použitého Arduina:

Jak je naznačeno na obrázku vyberene "Arduino Mega or Mega 2560" které používá naše tiskárna.

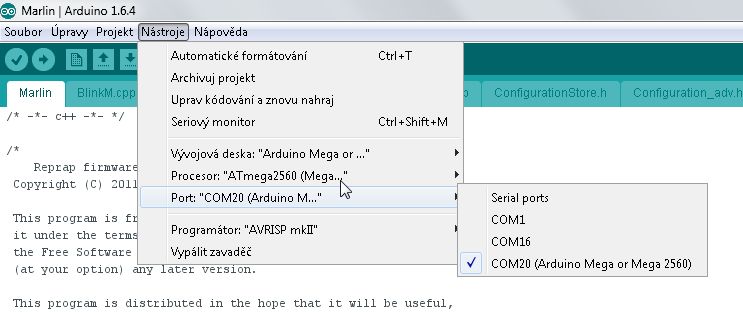

Pak musíme nastavit správný COM port ke kterému je naše tiskárna připojena:

Teď je vhodné provést zkušební kompilaci abychom věděli že je vše v pořádku. To provedeme volbou Projekt -> Ověřit/kompilovat. Pokud je vše v pořádku kompilace je zakončena vypisem obsazení paměti Arduina. Pokud dojde k chybě kompilátor se zastaví a chybu vypíše. Pokud je vše v pořádku můžeme firmware nahrát do tiskárny volbou Soubor -> nahrát. Pokud máme k tiskárně připojený znakový displej vidíme na něm jak se tiskárna znovu spustí.

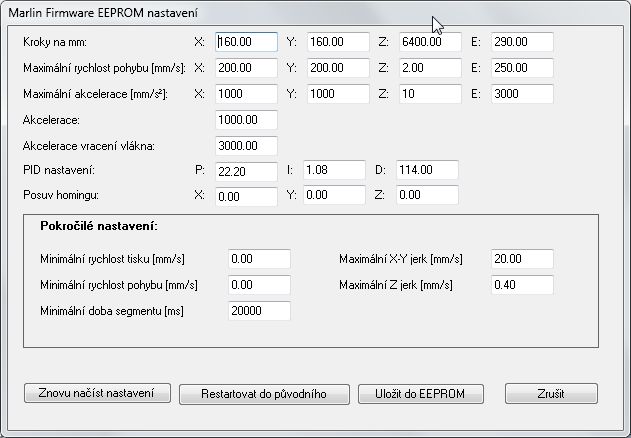

Tím máme v tiskárně nahraný nový firmware. Spustíme program Repetier Host a připojíme tiskárnu. Volbou Nastavení -> Nastavení EEPROM firmwaru otevřeme okno pro nastavení důležitých kalibračních konstant. Nás zajímají položky v prvním řádku. Zde jsou počty kroků potřebných na 1mm posunu. Původní hodnoty byly poloviční. My musíme nastavit dvojnásobný počet kroků tak jak je to na obrázku:

Jiné položky neměňte. Nově nastavené hodnoty uložíme do EEPROM volbou Uložit to EEPROM. Tím je vše hotovo. Teď již můžeme tiskárnu s novými drivery začít používat. Ještě je vhodné zkontrolovat skutečné posuny v mm pomocí ručního ovládání v Repetieru. Pokud nesedí zcela přesně je vhodné je jemně doladit změnou příslušných kalibračních konstant a znovu uložit. To může být potřeba zejména u extruderu.

Drivery DRV8825 můžeme koupit i u nás, ale za výrazně příznivější ceny je lze objednat z Číny. Já je kupoval na e-bay. Při zadání řetězce DRV8825 se nám zobrazí desítky nabídek ze kterých můžeme vybírat. Já koupil 5 kusů za cenu nepřesahující 300kč. Byly tam i výrazně levnější nabídky ale obával jsem se o jejich serióznost.

Držák kabeláže

(20.11.2014)

Na různých místech tiskárny jsou vedeny kabely uvnitř drážky v hliníkovém profilu. Aby z ní nevypadávaly měl jsem je

zajištěné kousky papírového kartónu. Toto řešení se mi nelíbilo a proto jsem vytiskl několik držáků které lze na profil

zacvaknout a pak zabrání vypadnutí kabelů z profilu. Tyto držáky jsem pak nacvakal na tiskárně na všechna místa, kde

to bylo potřeba.

STL soubor držáku kabeláže.

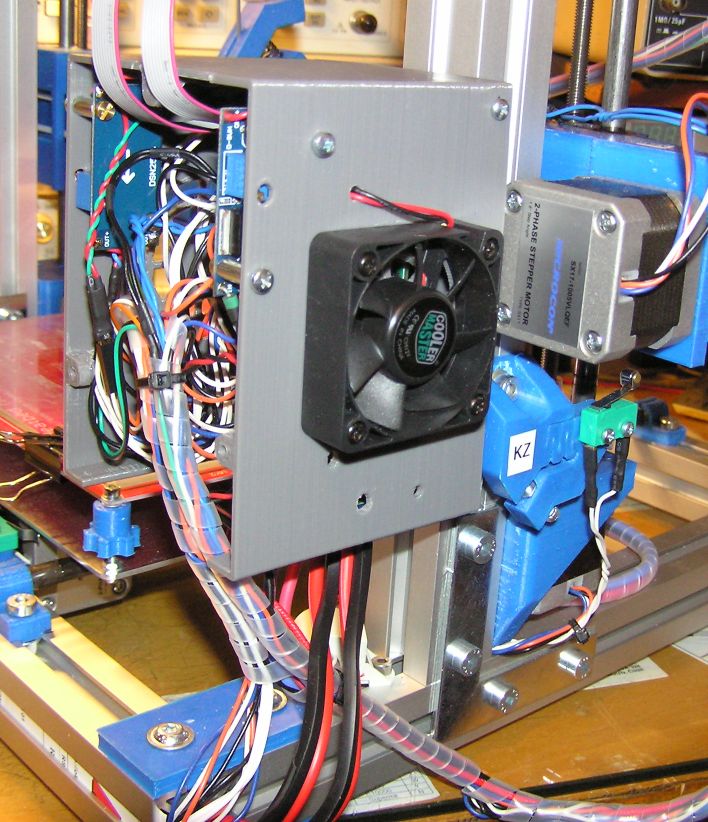

skříňka elektroniky

(19.11.2014)

V původní konstrukci je elektronika připevněna zezadu na levém svislém sloupku portálu tiskárny. Bohužel je volně

přístupná a není nijak chráněná před prachem jinými nežádoucími vlivy okolního prostředí. Navíc chumel drátů kolem

desek elektroniky taky nevypadá nijak krásně. To jsem se rozhodl napravit a namaloval jsem krabičku která bude desky s

elektronikou krýt. Krabička se skládá ze čtyř dílů: Podložky, dno krabičky, ohrádky a víka. Obrys krabičky elektroniky je

větší než obrys desek s elektronikou. Proto krabička zasahuje do obrysu motoru posuvu X. Proto je nutné ji o několik

milimetrů odsadit od hliníkového profilu. To zajišťuje podložka. Dno krabičky nahrazuje původní plastovou podložku. Je

k němu připevněno aruino stejným způdobem jako k původní podložce. Jsou na něm ale vytištěny nálitky ke kterým se

přišroubuje ohrádka krabičky. Ohrádka je oddělena z toho důvodu, abychom měli možnost dostat se k deskám z boku a mohli

oddělit desku RAMPS od Arduina. Kdyby ohrádka nebyla oddělitelná bylo by velmi obtížné desku RAMPS odpojit od Arduina.

Ohrádka je k podložce přišroubována pěti šrouby. K ohrádce je z vrchu přišroubováno víčko.

Aby byla zajištěna tepelná pohoda elektroniky je do krabičky vháněn vzduch ventilátorem připevněným z vnějsí strany na boku ohrádky. Tento ventilátor může být napájen z napětí 12V, ale to je zbytečné. Stačí podstatně snížené otáčky. Když jsem uvažoval jak to udělat došel jsem k názoru že nejjednodušší je použít ke snížení napětí impulsní měnič který je na ebay k dostání za cca 25kč. Za tyto peníze opravdu nemá smysl vymýšlet cokoliv jiného. Měnič je hotový a má plynulé řízení výstupního napětí trimrem. Pro měnič jsou v ohrádce vytištěny otvory. Dva slouží k připevnění šrouby a třetí uprostřed pro ovládání šroubku trimru šroubovákem.

Protože je u mě velmi hlučný ventilátor extruderu rozhodl jsem se stejným způsobem snížit i jeho otáčky. Otáčky je potřeba nastavit tak aby byl chladič extruderu v horní části při tisku ABS jen slabě teplý, ne horký. Lze tak otáčky snížit přibližně na polovinu. Měnič pro tento ventilátor je připevněn na druhé straně ohrádky.

Krabička na obrázku je první verze, kterou jsem upravil do použitelného stavu. Bylo zbytečné tisknout poslední verzi návrhu. Návrh jsem upravil tak aby lépe odpovídal našim potřebám. STL soubory odpovídají poslední verzi návrhu.

Osvětlení

(19.11.2014)

Při tisku je potřeba sledovat tištěny předmět. Masa tiskárny ale stíní osvětlení z vnějšku. Sice jsem si svítil lampičkou

ale i tak na tisk není moc dobře vidět. Proto jsem se rozhodl vybavit tiskárnu osvětlením. Použil jsem k tomu 4 kousky LED

pásku délky 5cm. První pásek jsem přilepil zespoda na držák extruderu a přívod k němu jsem přivedl svazkem kabelů k extruderu.

Zbylé tři pásky jsem přilepil na plechová stínítka a ty jsem přišrouboval na oba svislé sloupky a na horní profil portálu.

Stínítka mají alespoň částečně zabránit pohledu přímo do LED pásku. Pásky jsou napájeny napětím 12V přímo ze zdroje. Přívodní

vodicě k nim jsou vedeny uvnitř hliníkového profilu. Celkový příkon osvětlení je asi 1,3W a na tisk je teď perfektně vidět.

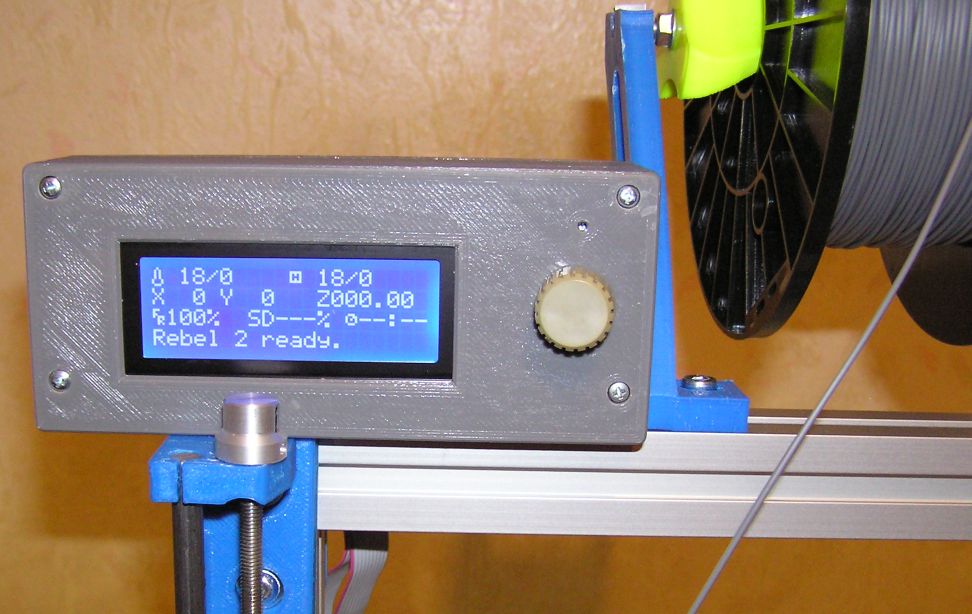

Displej

(30.10.2014)

Ke své tiskárně jsem si na e-bay za necelých 300kč dokoupil jednotku displeje a čtečky SD karty. To umožňuje provozovat

tiskárnu nezávisle na PC. Na SD kartu nahrajeme soubor s G-kódem vygenerovaný slicerem a tiskárna si pak čte příkazy k

tisku přímo z tohoto souboru. Během tisku nám pak displej zobrazuje důležité parametry tohoto tisku. Dokumentace k displeji

je zde. Na e-bay je řada prodejců kteří tento

displej prodávají. Později jsem se dozvěděl že displej dodává i pan Zahradník ačkoliv ho nemá ve svém e-shopu.

Tiskárna už má od pana Zahradníka v Arduinu nahraný firmware který je nakonfigurován pro použití tohoto displeje.

Stačí destičku s konektory nasunout na horní konektory desky RAMPS a vše je okamžitě funkční.

Aby displej jen tak neplandal na přívodech navrhl jsem a vytisknul pro něj krabičku kterou lze připevnit na horní profil portálu tiskárny jak je vidět na fotografii. Přikládám STL soubory krabičky a víčka. Vzadu je plochý otvor pro protažení kabelů i s konektory, vlevo je otvor pro zasunutí SD karty. Otvor pro hřídel inkrementálního ovladače má zbytečně velký průměr. Důvod je ten, že můj displej má ovladač křivě osazený a hřídel proto byla vyosená a šikmá. Dodávaný knoflík na ovladač je příliš dlouhý a s krabičkou ho nelze použít. Proto jsem použil knoflík který jsem našel v šuplíku. Podobné knoflíky je možné zakoupit v každém obchodě se součástkami nebo lze na soustruhu dodávaný knoflík zkrátit na potřebnou délku.

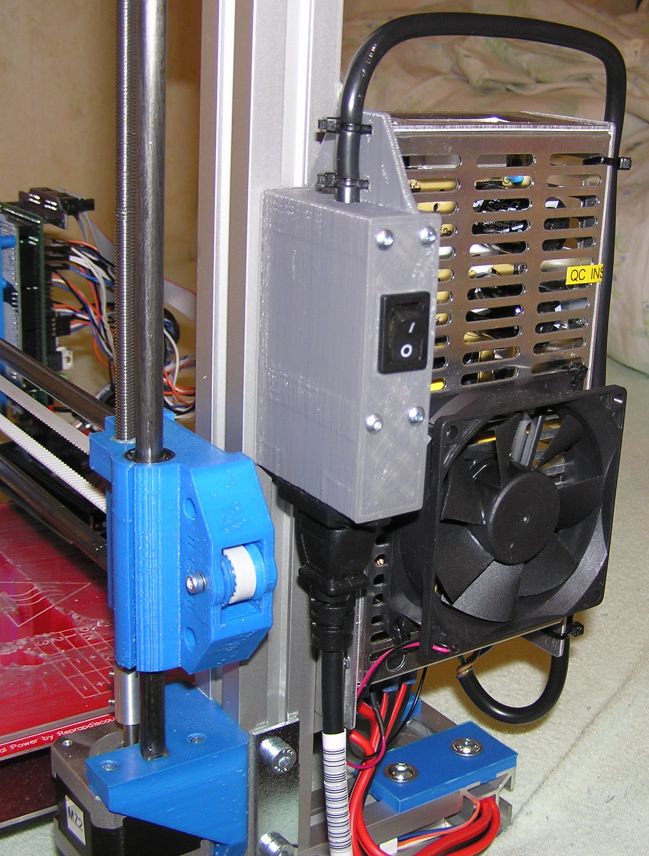

Přívod 220V

(19.10.2014)

Na původní tiskárně je síťový přívod proveden flexo šňůrou přímo do napájevího zdroje. Šňůra tak visí jen na svorkách

zdroje a není nijak ošetřena proti vytržení nebo poškození. Je to taky nepohodlné při manipulaci s tiskárnou, jejím

přenášení a podobně. Proto jsem na pravý svislý profil připevnil pouzdro se zásuvkou 220V a vypínačem. Pouzdro jsem

vytiskl z PLA. Zásuvku a vypínač jsem získal ze starého PC zdroje. Případně je lze koupit v každé "drogerii" s

elektronickými součástkami. Přikládám STL soubory pouzdra a víčka.

Bohužel ještě neumím pořádně ovládat celou technologii a proto mi to z těchto STL vytisklo tak, že jsem musel

víčko maličko dopilovávat aby se do krabičky vešlo. Takže s tím prosím při použití těchto STL počítejte.

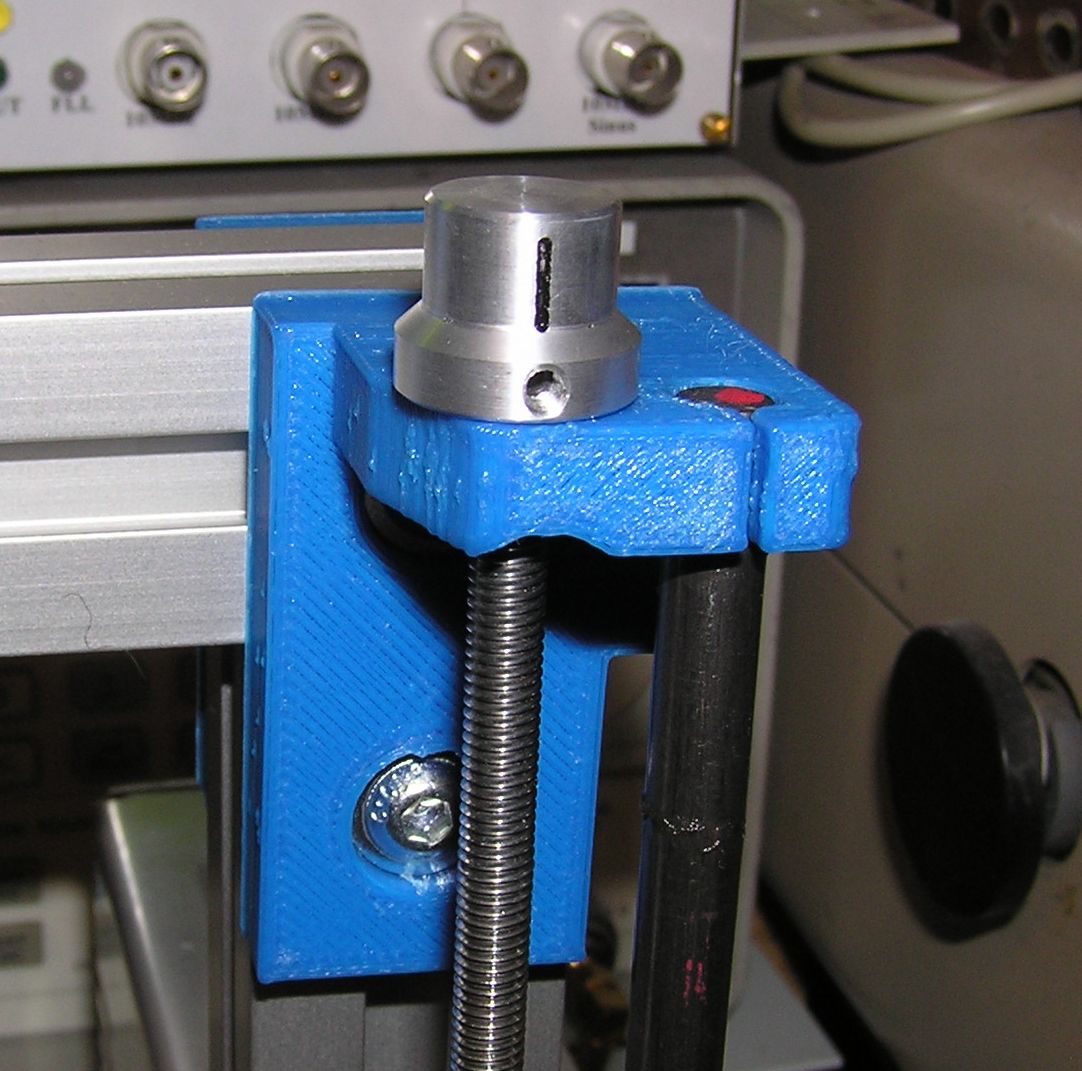

Zakončení závitových tyčí

(15.10.2014)

Při stavbě a oživování tiskárny jsem provedl drobnou modifikaci. Na konce závitových tyčí jsem nasadil

hliníkové knoflíky které jsem vytočil na soustruhu. Knoflíky jsou nasazeny na horní konce závitových tyčí a

zajištěny proti protočení M3 červíkem. Možné je rovněž použít běžné přístrojové knoflíky s dírou o průměru 6mm s

červíkem nebo kleštinou. Tato nenápadná modifikace má několik důvodů. Jednak je tu estetiské hledisko - konce

tyčí kývající se v otvorech na unašečí nemůsobí příliš esteticky. Druhý důvod je ten, že tyčemi při seřizování

občas potřebujeme otáčet a bez těchto knoflíků to jde dost špatně. Třetí důvod je ten, že potřebujeme občas

zkontrolovat zda se nám nerozjely osy motorů vertikálního posuvu vůči sobě. K tomu slouží ryska na knoflíku. Při

osazení knoflíků na tyče oba knoflíky natočíme ryskami stejným směrem. Rysky se během provozu nesmí rozjet.

Výstelka uložení držáku cívky filamentu

(15.10.2014)

Cívka s filamentem je našroubována přes redukce průměru na závitovou tyč která je volně položena do vybrání

v držácích. Během otáčení se však závitové tyče zařezávají do plastu držáku a mají snahu šroubovat se ve vytvořené

drážce až narazí na upínací matici. Ta znemožní další šroubování po povrchu plastu a závitová tyč začne "šplhat"

po boku vybrání v držáku. Nakonec dojde k přeskočení ve vyryté dráčce a spadnutí závitové tyče i s cívkou zpět

do dna vybrání. Je to docela slušná rána která rozkmitá držáky cívky. To by tolik nevadilo. Horší ovšem je že

toto pnutí způsobí značný tah tah za filament a rázy v odebírání filamentu. To může způdobit protočení zubatice

a ukončení podávání plastu. Jsem přesvědčen že toto byl i důvod mého

prvního tiskového neúspěchu. Díky zvýšenému tahu se zadřely a skříply jednotlivé závity plastového drátu na cívce

do sebe čímž znemožnily odebírání plastu extruderem.

Řešení problému je jednoduché. Buď stočíme konce závitové tyče na soustruhu, nebo naopak vysteleme vybrání v držácích cívky ocelovým plechem do něhož se závitová tyč nemůže zaříznout. Já zvolil druhou variantu. Otáčení cívky v držácích je teď zcela hladké, bez odporu a rázů.

Na obrázku jsou ještě zřetelně vidět piliny umělé hmoty v závitech závitové tyče.