Konstrukce PA

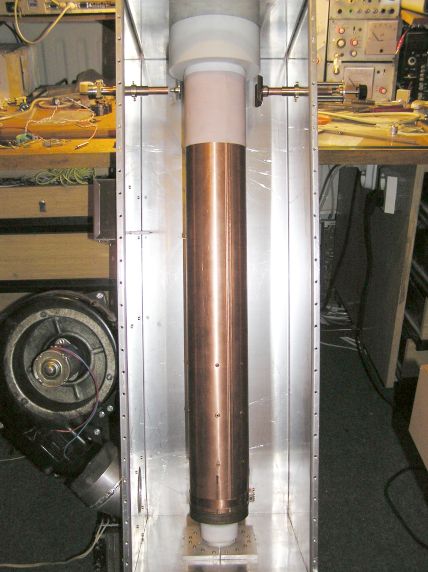

Pa je konstrukčně řešen jako uzavřená dutina cca 900mm vysoká. Zde najdete výkres základních rozměrů PA. Ve spodní části je dutina rozdělená přepážkou, která odděluje budící katodový obvod a výstupní anodový obvod. Přepážka zároveň slouží jako uzemnění mřížky a mechanické upevnění elektronky GS35B. Na anodu je nasazena měděná roura délky cca 640mm, která spolu s částí chladiče elektronky tvoří vnitřní vodič výstupního transformačního vedení. Mechanicky je tato roura na jedné straně držena elektronkou, na druhé je konec roury zasunut do teflonového prstence, který ji drží ve správné poloze. Protože je váha chladiče + vedení poměrně značná, musíme dávat pozor na případné mechanické nárazy aby nám váha chladiče a vedení neulomila elektronku v keramickém krčku. V horním teflonovém prstenci se může konec vedení volně posouvat, takže se nemusíme obávat pnutí při roztahování a smršťování vedení při změnách teplot. Trubka vedení je na spodním konci napříč rozříznuta na kleštinu, nasunuta na chladič elektronky až na doraz (osazení chladiče) a je stažena stahovacím páskem vyrobeným z měděného zemnícího pásku.

Na horním konci dutiny je umístěna mechanika ladění

a výstupní vazba. Ladění ani vazba se nesmí dotknout trubky

anodového vedení protože je na něm vysoké napětí. Proto je celý horní konec trubky obtočen

teflonovou fólií tloušťky 0,5mm. Ta má dostatečnou elektrickou pevnost na odisolování VN.

Konce fólie jsou ze zadní strany k trubce upevněny třemi měděnými nýty.

Přibližně v místě s nejnižší impedancí vedení

je přivedeno přes anodovou tlumivku napájecí napětí. V potřebném místě je do trubky vedení

měděným nýtem přitýtováno pájecí očko. Anodová tlumivka je připájena k tomuto očku. Pájet přímo

na měděnou trubku vedení by nebyl vhodný nápad. Díky velkému odvodu tepla by se nám spoj

nepodařilo prohřát

Na přední a zadní stěně dutiny PA je umístěna větsina zařízení a obvodů potřebných k funkci

PA. Na zadní straně je umístěn žhavící transformátor, chladící turbína a elektronika, která

chlazení řídí. Dále pak uzavřená krabice obsahující VN blokovací kondenzátory, do které

je kabelem RG58 přivedeno vysoké napětí ze zdroje. Krabice je uzavřená víkem aby nemohlo

dojít k dotyku na VN.

Na přední straně je DPS s kompletní řídící elektronikou "Triode Board" od GM3SEK, která

ovládá všechny funkce PA.

Celý PA je vestavěn do skříně 630x600x1000mm, která je nazazena na skříň zdroje, se kterým

tvoří kompaktní celek. Ve skříní je ponechán prostor pro PA na 432MHz, který by časem mohl

přibýt.

Chlazení PA

Měděná roura zároveň slouží i jako dodatečné chlazení elektronky. Do dutiny vhání chladící vzduch mohutný ventilátor pocházející původně z topení škodovky. Tento ventilátor je schopen dodat potřebné množství vzduchu pro chlazení elektronky při trvalém provozu. Protože je dutina utěsněná, je chladící vzduch veden chladičem elektronky, měděnou rourou a teflonovým prstencem do výfukového otvoru v horním víku dutiny. Vzhledem k použitému materiálu a Velké ploše styku roury a chladiče roura velmi dobře odvádí vznikající teplo z chladiče elektronky. Navíc je dovnitř roury přidán dodatečný chladící radiátor. To by mělo zajistit velmi dobré chlazení elektronky. Přídavný chladič je snýtován ze tří kusů tlustého mědělého plechu. Ty jsou naohýbány tak, že uvnitř trubky tvoří šest žeber rozložených po 60°. Jednotlivá žebra jsou ohnutými okraji přinýtovány k trubce měděnými nýty. Tak je zaručen výborný přestup tepla do žeber.

Druhou část chlazení tvoří chlazení katody. Elekronka GS35B je zkonstruhována tak, že potřebuje chladit i katodu. V obvyklých konstrukcích je chladící vzduch veden do katodové komory a vhodně zkonstruhovanými průduchy proudí do anodové dutiny. To má ale nevýhodu v tom, že průduchy musí být malé aby nedocházelo k vazbě z anody do katody. Tak je proud chladícího vzduchu značně škrcen a zhoršuje se chlazení. Proto jsem se rozhodl hnát vzduch z turbíny přímo do anodové dutiny a katodu chladit běžným ventilátorkem z PC. Uprostřed spodního víka je kruhový orvor, do kterého je přišroubován větrák. Ten je napájen přes usměrňovač ze žhavícího napětí. Ventilátor ofukuje katodu elektronky. Na bocích katodové dutiny jsou vyvrtány ventilační otvory, kterými chladící vzduch z dutiny vystupuje.

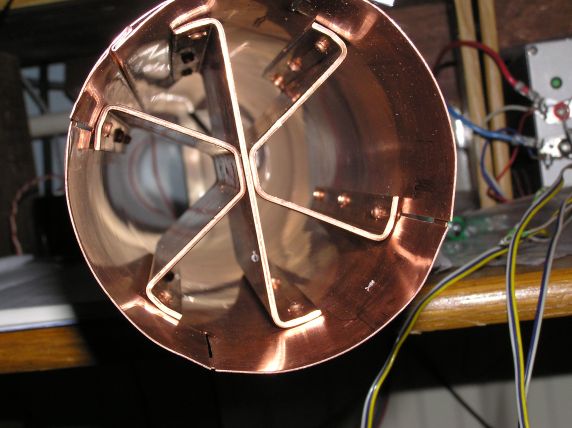

Upevnění elektronky

Elektronka GS35B se upevňuje za vývod mřížky do přepážky mezi anodovým, a katodovým prostorem. Protože vyrobit patici s pružnými kontakty by bylo velmi mechanicky náročné, upevňuje se za mřížkový kroužek elektronka napevno. Abych zajistil perfektní styk mřížkovéko kroužku s přepážkou, vytočil jsem do díry v přepážce ještě osazení, do kterého mřížkový kroužek natěsno zapadá. Z druhé strany je mřížkový kroužek přitisknut k přepážce přírubou. Ta je po celém obvodu přitažena k přepážce 16ti mosaznými M3 šrouby.

Výkres příruby, která upevňuje elektronku.

Použité materiály

Celá dutina PA je ohnuta z hliníkového plechu tloušťky 3mm. Tak tlustý plech je použit proto aby celá konstrukce byla mechanicky tuhá. Jakékoliv mechanické deformace během provozu PA by způsobovaly jeho rozlaďování. Vnitřní strana plechu musí být být čistá a leštěná aby bylo dosaženo co nejvyšší nezatížené Q. Vše co zasahuje dovnitř anodové dutiny musí být vyrobeno z hliníku nebo mědi. Jiné materiály by snižovaly nezatížené Q dutiny. Stříbření pomůže, ale vrstva stříbra by musela být velmi tlustá aby její použití mělo nějaký význam. V žádném případě v anodové dutině nemohou být použity železné nebo mosazné součásti. Snižovaly by Q dutiny. V literatuře jsou často vyrobeny celé anodové obvody z mosazi. To je ovšem zásadní chyba. Mosaz v žádném případě není vhodný materiál pro VF obvody. OK1VPZ jednou v nějakém sborníku trochu nadneseně napsal, že horší může být snad už jen rezatý ocelový plech. Jistě si všimnete, že mám použitou mosaz na několika málo místech konstrukce ladění a vazby. To je z důvodu snadného obrábění a vhodných mechanických vlastností. Tyto drobné součásti by se z mědi vyráběly obtížně a hliník se trochu špatně pájí :-). Ovšem snažil jsem se použití mozazi omezit na nejmenší nutné minimum. Z mosazi jsou rovněž hlavičky šroubů zasahující do anodové dutiny. To jsou ale tak drobné kousky, že ovlivnění Q bude minimální. Podobně jako mosaz je pro VF nevhodný cín. Proto se jeho použití snažíme minimalizovat především tak, aby nepokryl povrch pájených dílů ale byl pouze ve spárách mezi součástmi, které spojuje. V měděné anodové trubce je použita řada měděných trhacích nýtu. Nýty jsou použity proto, že jsem se obával že by se šrouby povolovaly při změnách teploty trubky což u nýtů nehrozí. Z nýtů je potřeba vyrazit ocelový hřeb který v nich po utržení zbyl. Uvnitř dutiny by neměly být jakékoliv komponenty, které nejsou bezpodminečně nutné. Často se dovnitř dutiny umísťují např. VN blokovací kondenzátory, omezovací odpory a podobné součástky. To je ale nevhodné. Cokoliv může snižovat nezatížené Q dutiny uvnitř nemá co dělat.

Stejně důležité je použití velmi kvalitních isolačních materiálů. V podstatě jediný vhodný dosažitelný materiál je teflon. Má malé vysokofrekvenční ztráty a vysokou teplotní odolnost. Navíc se výborně obrábí. Lze ho dnes celkem snadno získat například v Řempu ačkoliv cena není právě malá. Prakticky jakékoliv jiné materály by zhoršovaly Q dutiny. Ztráty v nevhodném materiálu by při plném výkonu způsobily velmi rychlý VF ohřev a vznícení, zuhelnatění nebo roztavení takového isolantu.

Díky rozumnému použití výše uvedených zásad jsem dosáhl nezatíženého Q výstupního obvodu cca 800, což považuji za úspěch. Další zlepšení by bylo možné použitím mědeného plechu místo hliníkového na anodovou dutinu. Dále použití tlustého postříbření všech dílů uvnitř dutiny a jejich vyleštění do zrcadlového lesku. Otázka ovšem je, zda by zvýšení Q na 900 - 1000 mělo přínos, který by odůvodnil takové zvyšení nákladů a náročnosti konstrukce. Domnávám se, že mé provedení by mohlo být považováno za rozumný kompromis.